تعمیر قطعات موتور، سیلندر و سوپاپ، شاتون ، میل لنگ وعیب یابی قطعات۱

قطعات موتور تعمیر سیلندر و سوپاپ، شاتون ، میل لنگ و یاتاقانها وتنظیم چرخ دنده های جلوی موتور وعیب یابی قطعات

فهرست مطالب

قطعات موتور تعمیر سیلندر و سوپاپ، شاتون ، میل لنگ

و یاتاقانها وتنظیم چرخ دنده های جلوی موتور وعیب یابی قطعات

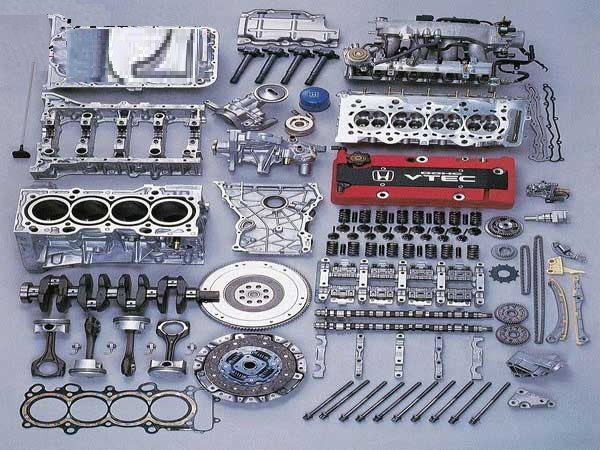

بخش اول : پیاده و سوار کردن قطعات موتور

کلیات مربوط به بازدید قسمتهای موتور

آزمایش رینگ های پیستون

کلیات مربوط به بستن موتور

بستن میل لنگ و کپه های ثابت روی بلوک موتور

بستن پیستون ، گچن پین و شاتون

جا انداختن رینگها روی پیستون

جا انداختن پیستون و شاتون

بستن اویل پمپ به بلوک موتور

بستن فلایویل روی میل لنگ

بستن میل سوپاپ

بستن دینام واستارت بر روی موتور

بخش دوم : تعمیر سیلندر

سائیدگی سیلندر و علل آن

سنگ زدن یا پولیش موتور

بوش های سیلندر

تعمیر ترک های بلوک سیلندر

بخش سوم : تعمیر سوپاپ و سرسیلندر

عیب های سوپاپ

بخش چهارم : چرخ دنده های جلوی موتور و طرز تنظیم آنها

تایمینگ

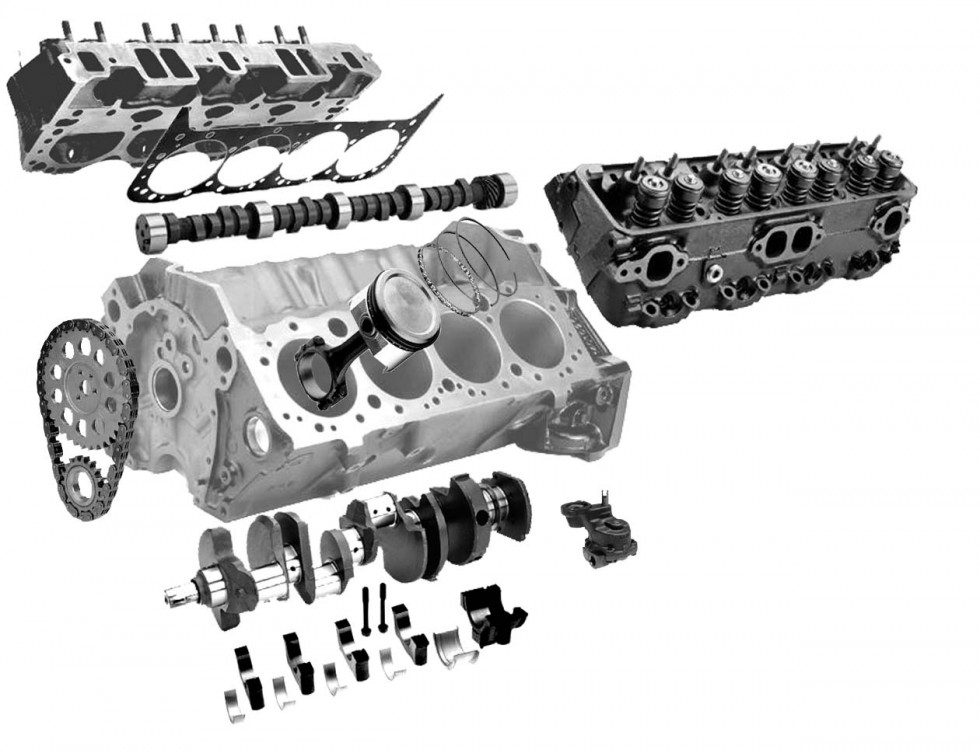

بخش پنجم : تعمیر شاتون ، میل لنگ و یاتاقانها

کلیات مربوط به شاتون و گجن پین

سنگ زدن میل لنگ

یادآوری

ساختمان یاتاقان

علل صدمه دیدن یاتاقانها

بخش ششم : عیب یابی

کاهش کشش موتور

عواملی که در عمر موتور تاثیر دارند

بخش اوّل ـ پیاده و سوار کردن قطعات موتور (تعمیر اساسی)

۱ـ کلیات مربوط به بازدید قسمتهای موتور

پس از شستشوی قسمتهای مختلف موتور و خشک کردن آنها ، بایستی کلیه قطعات تراشکاری شده و یا تعویض شده بازدید گردد. هم چنین خلاصی ( لقی )قسمتهای مختلف موتور کنترل شده و با ارقام مندرج در کتاب راهنمای تعمیرات موتور اتومبیل مقایسه و تطبیق داده شود. در صورتی که کتاب راهنما در دسترس نباشد می توان ارقام مربوط به مشخصات فنی موتور را از تراشکار با تجربه پرسید و یاداشت نمود. لازم به یادآوری است که هر تعمیرکاری، بایستی ارقام مربوط به مشخصات فنی موتور را که به طور تجربی به دست آمده و بین تعمیرکاران معمول است در دفترچه ای یادداشت کرده ، و در صورت لزوم از آنها استفاده نماید. هم چنین در جدولهای ۱و۲مقدار سفتی پیچهای موتور با تورک متر ( آچار مدرّج )، نسبت به بزرگی و کوچکی آن ( قدرت موتور )و نسبت به قطر و جنس پیچ به طور نمونه ذکر شده است .

جدول۱- مقدار سفتی پیچهای موتور را بر حسب پوند فیت نشان میدهد.

|

حداکثر قدرت موتور ( اسب بخار) |

||

|

اجزاء موتور ۵۰ ۸۰ ۱۱۰ |

||

|

پیچ های شاتون ها ۲۴-۲۶ ۲۵-۳۵ ۴۰-۴۵ پیچهای ثابت ها ۵۵-۶۰ ۷۵-۸۰ ۸۰-۸۵ پیچهای سیلندر ۳۵-۴۰ ۵۵-۶۰ ۸۰-۸۵ پیچهای فلایویل ۲۵-۲۸ ۳۵-۴۰ ۸۰-۸۵ پیچهای پایه های انگشتی سوپاپ ۳۵-۴۰ ۴۰-۴۵ ۴۰ـ۴۵ پیچ های مانیفلدها ۲۰ـ۲۲ ۲۲ـ۲۴ ۲۴ـ۲۶ |

||

جدول ۲ـ مقدارسفتی پیچ ها بر حسب پوند ـ فیت نشان میدهد.

|

قطر پیچ ها ۱۸۷/۰ ۲۵/۰ ۳۱۲/۰ ۳۷۵/۰ ۴۳۷/۰ ۵/۰ ۶۸۷/۰ اینچ |

||

|

جنس فلز پیچ ها ۸/۴ ۴/۶ ۹/۷ ۵/۹ ۱/۱۱ ۷/۱۱ ۹/۱۵ میلیمتر |

||

|

فولاد نرم ۲ ۶ ۱۱ ۲۰ ۳۱ ۴۶ ۹۶ فولاد با سختی متوسط ۳ ۸ ۱۶ ۲۸ ۴۶ ۷۲ ۱۳۶ فولاد با سختی زیاد ۴ ۱۰ ۲۱ ۳۶ ۵۷ ۸۷ ۱۷۵ فولاد با سختی خیلی زیاد ۶ ۱۵ ۳۲ ۵۶ ۹۰ ۱۳۳ ۲۷۰ |

||

۲ـ بازدید فشار کپی و فشار یاتاقانی سر بزرگ شاتون

شاتون شماره یک را انتخاب کرده وپس از تمیز کردن، آنرا به گیره روی میز کار بسته ( لازم بتذکر است که بین دود ها نه گیره،ورق آلومینیوم یا هر فلز نرمی که بتواند فشار گیره را تحمل کرده و از صدمه زدن به قطعه جلوگیری کند بایستی گذاشته شود) و دو عدد مهره شاتون را باز می کنند .پس از جدا کردن کپه شاتون ،پوسته های یاتاقان آن را بیرون آورده و مجداً با آچار رینگ و بعداًبا آچار مدرج باندازه لازم .( به جدول های ۱و۲مراجعه شود) سفت می کنند.

در این حالت یکی از پیچ های شاتون را تا آخر باز کرده و با نازک ترین تیغه فیلر، فاصله محل بستن کپه پائین به شاتون را آزمایش می کنند.اگر دو لبه طوری رویهم قرار گرفته باشند که امکان ورود نازکترین تیغه (۰۰۱/۰ اینچ ) نیز نباشدعمل تراش صحیح بودهدر غیر اینصورت بایستی دوباره به تراشکاری برگردانیده شود.در صورت صحیح بودن،پیچ دوّمی را نیز باز کرده و پوسته های یاتاقان را داخل شاتون قرار داده و دوباره پیچ های شاتون را ابتداء با آچار رینگ و سپس با آچار مدرج می بندند. حالا یکی از پیچ ها را باز کرده و فاصله دو لبه کپه شاتون را بوسیله فیلر بهمان روش فوق اندازه می گیرند.این کار به آزمایش فشار یاتاقان معروف است. و این فاصله بایستی ۰۰۱/۰-۰۰۲۵/۰اینچ باشد.در صورتیکه فاصله بیش از ۰۰۲۵/۰اینچ شد بایستی پوسته های یاتاقان ها را بیرون آورده و لبه آنها را روی سنگ مخصوص با با مقداری روغن رقیق سائیده و پس از تمیز کردن مجدداًداخل شاتون قرار داده و فشار یاتاقان را آزمایش نمودتا خلاصی لازم بدست آید.در بعضی از کارگاه ها بعوض سائیدن روی سنگ ، با سوهان خیلی نرم لبه یاتاقان را سوهان می زنند.

توجه: موقع سائیدن یا سوها ن زدن لبه پوسته یاتاقان ها باید دقت نمودکه بیش از اندازه سائیده نشود. ضمناً پوسته یاتاقان را طوری با دست نگهداشت تا لبه آن کاملاًگونیا روی سنگ قرار گیرد. ضمناً بعلت نرم بودن جنس پوسته یاتاقان ها باید دقت نمودکه هنکام درآوردن و جا زدن پوسته های روی آنها خط نیافتد.اگر در حین آزمایش، فاصله دو لبه کمتر از ۰۰۱/۰اینچ باشد. بایستی پوسته های یاتاقان را عوض نمود. این آزمایش را باید در مورد بقیه شاتون ها نیز عمل نمود.

۳ـ آزمایش خلاصی یاتاقان های متحرک

فلنج میل لنگ را به گیره روی میز کار بسته و برای اطمینان انتهای دیگر انرا روی پایه چوبی قرار می دهند.

برای اندازه گیری صحیح خلاصی یاتاقان ها اصولاً بایستی از پلاستی گیج (۱)استفاده شود و در صورت عدم دسترسی به آن می توان صفحات کاغذی را با ضخامت های متفاوت (۰۰۱/۰،۰۰۱۵/۰،۰۰۲/۰،۰۰۲۵/،۰۰۳/۰ اینچ )انتخاب کرده و پس از اندازه گیری با میکرومتر ، اندازه آنها را در صورت لزوم بریده و بین لنگ های، میل لنگ و پوسته ها قرار داده و خلاصی هر یک از یاتاقان ها را بشرح زیر مشخص نمود:

ابتداء ثابت ها و لنگ های میل لنگ را با پارچه تمیز نموده ،سپس پیچ های شاتون شماره یک را باز کرده و پوسته یاتاقان ها را بیرون آورده و با پارچه پوسته یاتاقان ها و سر بزرگ شاتون را تمیز نموده و پوسته ها را در جای خود قرار میدهند. حالا یک قطره روغن موتور به وسیله روغندان روی لنگ متحرک شماره یک میل لنگ ریخته وکاغذی به ضخامت ۰۰۱/۰ اینچ (۰۲۵/۰ میلیمتر )را به طریقه فوق بریده و روی قطره روغن می چسبانند وشاتون را روی میل لنگ بسته وپیچ های آن را با آچار مدرج باندازه لازم (بجدول ۱،۲مراچعه شود)سفت می نمایند وحالا شاتون را به آرامی حرکت میدهند در صورت سفت بودن ،خلاصی یاتاقان درست بوده ودر غیر این صورت پیچ های آن را باز کرده وکاغذ ۰۰۱۵/۰ اینچ (۰۳۵/۰میلیمتر )را بروش فوق قرار داده و آزمایش می کنند و در صورت شل بودن ،از کاغذ ۰۰۲/۰ اینچ (۰۵/۰میلیمتر)استفاده می کنندتا بالاخره مقدار خلاصی یاتاقان متحرک معلوم گردد.

مقدار خلاصی یاتاقان های متحرک معمولا بین ۰۰۱/۰ ـ۰۰۲/۰ ـ اینچ (۰۲۵/۰ ـ۰۵/۰ میلیمتر)بودهودر صورت زیاد بودن می توان لبه دو پوسته یاتاقان را روی سنگ سائیده وخلاصی آن را کم نمود.واین عمل را بایستی در مورد بقیه یاتاقان های متحرک نیز به ترتیب شماره آنها انجام داد. روش دیگری که برای آزمایش خلاصی یاتاقان های متحرک در اغلب تراشکاری ها مرسوم است بدین شرح است که سر بزرگ شاتون هاو پوسته یاتاقان های آنها را وهمچنین ثابت ها ومتحرک های میل لنگ را با پارچه تمیز کرده وشاتون ها را با پوسته های یاتاقان ها روی میل لنگ بترتیب شماره آنها ،بدون قرار دادن کاغذ یا پلاستی گیج با آچار بوکس بسته وبا آچار مدرج سفت می کنند. در این حالت سفتی یا لقی یاتاقان ها با حرکت دادن شاتون ها معلوم میگردد .

۴ـ آزمایش فشار کپی وفشار یاتاقانی یاتاقان های ثابت

بلوک موتور را روی میز قرار داده ویا به پایه مخصوص ،طوری می بندند تا کپه های ثابت در سمت بالا قرار گیرد .حالا بهمان ترتیبی که برای آزمایش فشار کپی های شاتون ها گفته شد از کپه ثابت شماره یک شروع می کنند. لذا اول پیچ های کپه ها را باز کرده وپوسته یاتاقان ها را بیرون می آورند .حالا کپه ثابت شماره یک را در جای خود قرار داده وهر دو پیچ را باندازه معینی با آچار مدرج سفت می کنند (بجدول های ۱و۲ مراجعه شود).در این حالت یکی از پیچ ها را باز کرده وبا نازکترین تیغه فیلر،فاصله لبه کپه را بازدید می کند در صورتیکه فیلر نتواند داخل شود عمل تراش صحیح بوده ودر غیر این صورت باید دوباره به گارگاهتراشکاری برگردانده شود .در صورت درست بودن فشارکپی،هر دو پیچ را باز کرده وپوسته های یاتاقان مربوطه را در جای خود قرار داده وبا آچار مدرج پیچ ها را سفت می نمایند سپس یکی از پیچ ها را باز کرده و به همان روش فوق ،فاصله دو لبه کپه را اندازه می گیرند در این حالت فاصله دو لبه بایستی بین ۰۰۱/۰ ـ۰۰۴/۰ اینچ (۰۲۵/۰ ـ۱/۰ میلیمتر)باشد ودر صورت کم یا زیاد بودن باید بهمان روشی که قبلا گفته شد عمل نمود.

۵ ـ آزمایش خلاصی یاتاقان های ثابت

پس از آزمایش فشار کپی وفشار یاتاقانی ،پیچ های کپه های ثابت را باز کرده و کپه ها را با پیچ های مربوط در آورده ودر یک سمت موتور قرار میدهند.سپس میل لنگ را روی میز گذاشته و کلیه یاتاقان های ثابت و متحرک آن را با پارچه،کاملا تمیز می نمایند .حالا میل لنگ را به آرامی بدون اینکه پوسته های یاتاقان ها از جای خود تکان بخورد روی بلوک موتور قرار داده و کپه ها را روی ثابت ها گذارده و پیچ های آنها را باستثنای ثابت شماره یک ابتدا با دست سپس با آچار رینگ تا آخر سفت می کنند .حالا به همان روشی که برای آزمایش خلاصی شاتون ها گفته شد از کاغذی به ضخامت ۰۰۱/۰ اینچ به اندازه یک در نیم اینچ (۲۵*۵/۱۲ میلیمتر)بریده ویک قطره روغن ،روی ثابت میل لنگ ریخته وکاغذ را روی آن قرار می دهند. کپه را در جای خود گذاشته وپیچ های آن را به اندازه معین سفت می کنند . سپس میل لنگ را به آرامی می چرخانند ،در صورتی که میل لنگ کاملا سفت بوده یا به سختی حرکت نماید اندازه خلاصی یاتاقان صحیح میباشد اگر لق بوده ویا راحت بگردد باید از کاغذ ضخیم تری (۰۰۱۵/۰ اینچ )استفاده نمود. این آزمایش را باید آنقدر ادامه داد تا خلاصی یاتاقان ثابت مشخص شود.این خلاصی معمولا بین ۰۰۱/۰ ـ۰۰۳/۰ اینچ میباشد. در صورت کم بودن خلاصی باید پوسته یاتاقان ها عوض شود. واگر خلاصی بیش از حد مجاز باشد می توان با سائیدن لبه پوسته یاتاقان ها روی سنگ یا به وسیله سوهان نرم خلاصی لازم را به یاتاقان ثابت داد.به همین ترتیب بایستی خلاصی بقیه یاتاقانهای ثابت اندازه گیری شود.

یادآوری : ۱ ـ توجه شود که کلیه پیچ ها در جای خود بسته شده و جابه جا نشود.

۲ ـ توجه شود که کپه ها درست در محل خود بسته شوند لذا باید به شماره حک شده روی کپه ها بیشتر دقت نمود.

۳ ـ توجه شود که کاغذ های اندازه گیری پس از هر آزمایش از روی میل لنگ برداشته شود.

۶ ـ آزمایش بازی طولی میل لنگ

میل لنگ موتورها ، حرکت طولی مختصری داشته که به نام بازی طولی میل لنگ گفته می شود این بازی به وسیله واشرهای بغل یاتاقانی کنترل می گردند .

بدین معنی که پس از آزمایش خلاصی یاتاقان های ثابت کپه ای که بایستی واشر های بغل یاتاقانی روی آن سوار شود باز کرده و پس از قرار دادن واشرهای مربوطه ،کپه را در جای خود گذاشته وپیچ های آنرا سفت نمود.

توجه شود که موقع قرار دادن واشرها ،رویه ای که دارای مواد یاتاقانی است ،باید در سمت بیرون کپه قرار گیرند.حالا به وسیله پیچ گوشتی بزرگ ،میل لنگ را به یک سمت حرکت داده و بازی طولی میل لنگ را به وسیله فیلر اندازه می گیرند و این بازی معمولا بین ۰۰۲/۰ ـ ۰۰۶/۰ اینچ (۰۵/۰ ـ۱۵/۰ میلیمتر) می باشد .بازی طولی میل لنگ را همچنین می توان بوسیله میکرو متر ساعتی نیز اندازه گرفت بدین ترتیب که پایه میکرو مترساعتی را فلنج میل لنگ قرار می دهند ، در این حالت میل لنگ را به وسیله پیچ گوشتی حرکت داده و انحراف عقربه میکرو متر ساعتی ،مقدار بازی طولی میل لنگ را نشان خواهد داد.

۷ ـ آزمایش سیلندر های موتور

برای این کار بلوک موتور را بر می گردانند تا سیلندر ها در سمت بالا قرار گیرند .سپس هر یک از سیلندرهای موتور را با پارچه تمیز نموده و به وسیله میکرومترداخلی یا ساعت سیلندر قطر سیلندر را را در جاهای مختلف اندازه گیری می نمایند . واضح است که پس از تراش وپولیش سیلندر یا تعویض بوش سیلندر ،نبایستی اختلافات قطری مشاهده شود در صورت مشاهده اختلاف قطر بلوک سیلندر باید دوباره به کارگاه تراشکاری برگردانیده شده تا عیب برطرف گردد.

۸ ـ آزمایش خلاصی پیستون و سیلندر

پس از تمیز کردن پیستون و سیلندر شماره یک (پیستون ها در کارگاه تراشکاری وشماره گذاری می شود)،فیلر بلند مخصوص اندازه گیری خلاصی سیلندر وپیستون (عرض این فیلر معمولا ۳۷۵/۰ یا ۵/۰ اینچ میباشد)را با یک دست داخل سیلندر قرار می دهند . سپس با دست دیگر از گجن بین گرفته وپیستون را داخل سیلندر می نمایند(فیلر بایستی به فاصله ۹۰ درجه از محور گجن پین قرار گیرد،زیرا بزرگ ترین قطرپیستون در این محل می باشد). با حرکت پیستون داخل سیلندر ،میزان خلاصی آن معلوم میشود.مقدار این خلاصی بین ۰۰۱/۰ ـ ۰۰۲/۰ اینچ (۰۲۵/۰ ـ۰۵/۰ میلیمتر ) می باشد .همچنین میتوان آزمایش فوق را بوسیله نیرو سنج فنری که به فیلر بسته می شود انجام داد .در این حالت پیستون را ثابت نگه داشته وبا نیرو سنج فیلر را بیرون می کشند.اگر فیلر بآسانی کشیده شود ،خلاصی بیشتر بوده و در غیر این صورت اندازه خلاصی صحیح است.مقدار نیروی لازم ۵ ـ ۱۰ پوند میباشد.روش سوم ،اندازه گیری به وسیله میکرومتر می باشد بدین نحو که بوسیله میکرومترخارجی قطر پیستون را اندازه گرفته وبوسیله ساعت داخل سنج قطر سیلندر را تعیین می کنند. اختلاف حاصل از این دو اندازه گیری،مقدار خلاصی پیستون وسیلندر را مشخص می کند.

۹ ـ آزمایش خلاصی گجن پین در داخل بوش

چون اتصال گجن پین با پیستون و بوش سر کوچک شاتون باشکال مختلفی است،و هر کدام وضعیت خاصی نسبت به خود دارد .لذا در اینجا فقط به آزمایش حالتی که در آن گجن پین با فشار انگشت به راحتی داخل بوش می گردد اکتفا می شود.در این حالت اگر پیستون به طور افقی نگاهداشته شود گجن پین، در اثر وزن خود نیافتاده بلکه با مختصر فشار دست،گجن پین با فشار دست از بوش خارج می گردد.در صورت شل بودن بایستی بوش راعوض نموده و یا اینکه از گجن پین اور سایز استفاده کرد.

در هر حال باید بوش برقو خورده وفیت گردد تا خلاصی لازم را داشته باشد. بطور کلی بین گجن پین وبوش خلاصی نیم فیلر(۰۰۰۵/۰ اینچ یا ۰۱۳/۰میلیمتر)قابل قبول است .

۱۰ ـ آزمایش خمیدگی یا پیچیدگی شاتون

بطور کلی محور گجن پین کاملا موازی محور لنگ متحرک میل لنگ میباشد.ولی در اثر کار مداوم موتور ،شاتون کج شده یا تاب برمیدارد .لذا بر تشخیص این عیب میتوان با قرار دادن دو شافت بطول ۲۵ سانتیمتر در سر بزرگ و کوچک شاتون وبا اندازه گیری دقیق مقدار x, و yمقدار کجی شاتون رامعلوم نمود.همچنین در حالی که این دو شافت در دو سر شاتون قرار گرفته اند اگر از سر کوچک شاتون نگاه شود در صورت پیچیدگی شاتون دو محور در یک امتدادنبوده ونسبت به هم زاویه تشکیل خواهند داد.

۱ ۱ـ آزمایش رینگ های پیستون

در موقع تعمیر اساسی موتور،یا در هر زمانیکه تعمیر یا تعویض شاتون و یا پیستون پیش بیاید ،تعویض کلیه رینگ های موتور الزامی است .استفاده از رینگ های کار کرده ( حتی برای مدت کم )یا تعویض رینگ های یک یا دو پیستون موتور صحیح نیست .

دهانه رینگ ها باید یک یک در داخل سیلندر اندازه گیری شده و با ارقام مندرج در کتاب تعمیرات موتورتطبیق داده شود.بدین معنی که رینگ های نو را از کاغذ مخصوص بسته بندی باز کرده و سپس آن را با نفت شسته و با پارچه خشک می نمایند،حالا هر یک از رینگ ها را به فاصله ۲ سانتیمترپایین تر از لبه داخل سیلندر قرار میدهند. با پیستونی که رینگ های آن بیرون آورده شده بطور معکوس داخل سیلندر نموده و فشار مختصری به رینگ وارد می نمایند تا رینگ کاملابه طور افقی قرار گیرد. پس از خارج کردن پیستون فاصله دهانه رینگ را به وسیله فیلر اندازه می گیرند.این فاصله معمولا بین ۰۰۸/۰ ـ ۰۱۵ /۰ اینچ (۲/۰ ـ ۴/۰ میلیمتر) میباشد .

لازم به یاد آوری است که فاصله دهانه رینگ نسبت به قطر پیستون،نوع رینگ،(دهانه رینگ های روغنی معمولا بیشتر از رینگ های کمپرسی است وباید رقم حد اکثر جدول را منظور داشت)وترتیب قرار گرفتن رینگ روی پیستون ،(اولی،دومی…)همچنین سیستم خنک کن موتور فرق می کند. مثلا در موتور هائی که با آب خنک می شوند. فاصله دهانه رینگ ها ۰۰۲/۰ ـ ۰۰۳/۰ اینچ (۰۵/۰ ـ ۰۷۵/۰ میلیمتر) برای هر اینچ قطر پیستون (برای رینگ های معمولی)می باشد.در صورتیکه ،در موتورهای با سیستم خنک کننده هوائی،این فاصله ۰۰۴/۰ ـ ۰۰۵/۰ اینچ (۱/۰ ـ ۱۵/۰ میلیمتر) برای هر اینچ قطر پیستون مورد نظر است.

در موقع آزمایش اگر،فاصله دهانه رینگ ها بیش از حد مجاز باشد،باید از رینگ های نو استفاده کرد. در صورتیکه فاصله آنها کمتر باشد می توان به وسیله سوهان تخت نرم،انتهای دو لبه آن را سائیده وفاصله مورد نظر را به آن داد.

توجه شود که پس از بستن سوهان به گیره روی میز کار،با دست رینگ راطوری نگهداشت تا لبه های رینگ کاملا به طور گونیا سائیده شود.

برای سائیدن دهانه رینگ ها،از وسیله دستی کوچکی نیز که در بازار موجود است استفاده نمود.حسن این دستگاهها اینست که رینگ هائی که در دهانه اوریب (پخ)هستند،میشود زاویه لازم را دارد.

جدول شماره ۳ ،فاصله دهانه رینگ ها را نسبت به قطر پیستون نشان میدهد

آزمایش خلاصی بغل رینگ،بدین ترتیب است که رینگ را داخل شیار رینگ نموده و بوسیله فیلر خلاصی جانبی آنرا اندازه میگیرند و این خلاصی معمولاً بین ۰۰۱۵/۰ ـ ۰۰۳۵/۰ اینچ (۰۵/۰ ـ۱/۰ میلیمتر )برای پیستونهائی که قطر آنها ۷۵/۲ ـ ۵/۳ اینچ هستند میباشد.

بدین ترتیب رینگ های پیستون های شماره۲و۳و……موتور را نیز شسته و پس از اندازه گیری به ترتیب روی میز قرار میدهند.

توجه:باید دقت لازم بعمل آید تا رینگ ها با هم مخلوط نشوند در غیر اینصورت ممکن است پس از سوار کردن موتور در کار آن مشکلاتی را بوجود آورد.

جدول ۳- فاصله دهانه رینگ های پیستون

|

شماره قطر پیستون حداقل اینچ حداکثر اینچ |

||

|

۱ تا ۲ اینچ ۰۰۴ /۰ ۰۰۸ /۰ ۲ ۲ـ ۵/۲ ً ۰۰۵/۰ ۰۰۹/۰ ۳ ۵/۲ـ۳ ً ۰۰۶/۰ ۰۱۰/۰ ۴ ۳ـ۵/۳ ً ۰۰۷/۰ ۰۱۱/۰ ۵ ۵/۳ـ۴ ً ۰۰۸/۰ ۰۱۲/۰ ۶ ۴ـ۵/۴ ً ۰۰۹/۰ ۰۱۳/۰ ۷ ۵/۴ـ۵ ً ۰۱۰/۰ ۰۱۵/۰ ۸ ۵ ـ۵/۵ ً ۰۱۱/۰ ۰۱۶/۰ ۹ ۵/۵ ـ۶ ً ۰۱۳/۰ ۰۱۸/۰ ۱۰ ۶ ـ۵/۶ ً ۰۱۵/۰ ۰۲۰/۰ |

||

۱۲ـ کلیات مربوط به بستن موتور

پس از آزمایش قسمت های مختلف موتور،می توان به جمع کردن آن اقدام نمود.لازم به یادآوری است که در موقع بستن موتور،علاوه بر ابزارمورد نیاز که در موقع باز کردن، آزمایش نمودن وبستن قطعات موتور بآنها اشاره شده، وسایل دیگری نیز از قبیل چسب شلاک، واشر کامل،واشر ورقی ویکتوریا،واشر ورقه ای چوب پنبه ای با ضخامت های مختلف ، واشر تخت،واشر فنری ،اشپیل،خار وپیچ مهره ها با اندازه های مختلف که احتمالا در حین کار ،رزوه های آنها سائیده می شوند و بایستی عوض گردندبه اندازه کافی تهیه نموده ودر دسترس داشت.همانطوری که قبلاًنیز ذکر گردید، تشخیص نوع پیچ ها ضروری بوده و در صورت نیاز باید به کمپانی فروشنده یا به کتابچه راهنما مراجعه نمود زیرا در هر موتوری از یک نوع پیچ مخصوص خود استفاده میشود .

۱۳ـ بستن میل لنگ و کپه های ثابت روی بلوک موتور

بلوک موتور را روی میز کار یا روی پایه مخصوص باید طوری قرار داد تا کپه ها در سمت بالا قرار گیرند . سپس کلیه کپه های ثابت را باز کرده و به ترتیب شماره روی میز می چینند . میل لنگ را به آرامی از روی بلوک موتور بر می دارند . پوسته یاتاقانی هر یک از ثابت ها را درآورده و با ململ یا کرباس تمیز ، محل قرار گرفتن پوسته ها را روی بلوک موتور ، و خود پوسته های یاتاقانی را کاملاً تمیز می کنند . بعد آنها را در جای خود قرار داده و روی پوسته ها را با روغن دادن به اندازه کافی روغن زده و تمام سطح یاتاقان را با انگشت روغن می مالند . این کار در واقع روغن کاری اولیه یاتاقان های ثابت موتور می باشد . این عمل بایستی در مورد کپه های پائینی یاتاقانهای ثابت نیز بهمین نحو انجام شود .

توجه شود که زبانه یا زائده پوسته یاتاقان ها. در حفره ای که روی بلوک یا کپه یاتاقان ها وجود دارد کاملاً نشسته و مانع از حرکت یا چرخش پوسته ها گردد .

حالا میل لنگ را به آرامی روی بلوک موتور قرار می دهند ( بطوریکه پوسته ها از جای خود تکان نخورند) کپه های ثابت را در محل خود گذاشته و به استثنای ثابت آخری که دارای کاسه نمد می باشد پیچ های یاتاقان ها را به همان روشی که در پیش گفته شد بسته و با آچار مدرج با گشتاور معین ( بجدول شماره ۱و ۲ مراجعه شود ) سفت می کنند . پس از سفت کردن ، میل لنگ را می چرخانند تا از روان بودن آن اطمینان حاصل شود . در صورتی که میل لنگ سفت کار کند باید نسبت به رفع عیب آن اقدام نمود اگر عیب مشخص نشد باید با تراشکار مشورت گردد .

برای جلو گیری از عبور روغن موتور به محفظه کلاچ، در قسمت عقب میل لنگ . کاسه نمد ی قرارداده شده است . این کاسه نمد بصورت یک تکه یا دو تکه می باشد . در صورت یک تکه بودن ، کاسه نمد روی فلنج میل لنگ قرار می گیرد . و اگر کاسه نمد دو تکه باشد یک قطعه آن روی بلوک موتور و قطعه دومی روی کپه پائینی بسته میشود . لذا کاسه نمد بالا و پائین را در محل های خود قرار داده و کپه پا ئینی را با پیچ های مربوطه و به اندازه معین سفت می کنند . پس از آن میل لنگ را می چرخانند تا از روان بودن کار آن اطمینان حاصل شود .

در بعضی از موتورها به عوض کاسه نمد عقب میل لنگ . یک حلقه روغن برگردان قرار گرفته تا هر قطره روغنی که از یاتاقان گذشته و بر روی این حلقه قرار گیرد ، در اثر نیروی گریز از مرکز برگشته و به کارتر روغن بریزد .

یادآوری: در موقع بستن میل لنگ ، باید توجه داشت که واشرهای بغل یاتاقانی در جای خود بسته شوند .

۱۴ـ بستن پیستون ، گجن پین و شاتون

قبل از بستن پیستون روی شاتون بایستی به علامت های روی پیستون و شاتون توجه نمود . پیستون های نو را با گچن پین های خود در ظرف پر از آب گرم قرار می دهند . سپس یکی از آنها را از آب خارج کرده و با فشار انگشت ، گچن پین را از پیستون جدا می کنند . سر کوچک شاتون را داخل پیستون نموده و با فشار انگشت ، گچن پین را جای می اندازند .

حالا رینگ های نگهدار دو سمت گچن پین را بوسیله خارجمع کن ( دم باریک )جا انداخته و برای اطمینان از درست قرار گرفتن آنها در شیار خود ، بوسیله پیچ گوشتی کوچک می چرخانند . این عمل را در مورد بقیه پیستون ها نیز انجام داده و آنها را بترتیب روی میز کار می چینند . البته این روش در بیشتر پیستون های آلو مینیومی بکار میرود .

در بعضی از موتورها ، در آوردن و جا زدن گچن پین بوسیله دستگاه پرس انجام میشود و این کار عملی می گردد . در این روش باید بیشتر دقت نمود تا گچن پین کاملاً مستقیم جا زده شده و همچنین بدنه پیستون صدمه نبیند .

در بعضی از موتورها سیستم اتصال پیستون و گچن پین بوسیله یک پیچ قفلی می باشد که پس از جا انداختن گچن پین پیچ را می بندند .

۱۵ ـ جا انداختن رینگ ها روی پیستون

برای جا انداختن رینگ ها ، باید از رینگ پائینی شروع کرد . لذا بوسیله رینگ باز کن ابتدا با مختصر فشاری ، دهانه رینگ را باز می کنند تا قطر رینگ کمی بیشتر ار قطر پیستون شود . سپس آنرا روی پیستون در جای خود قرار می دهند . بدین ترتیب بقیه رینگ ها را جا می اندازند .

در موقع جا انداختن رینگ ها،باید توجه شودکه هر رینگ درست در جای خود قرار گیرد،زیرا دز بعضی از موتور ها که تعداد رینگ ها بیشتر است،علاوه بر اینکه رینگ بالائی (اولین رینگ از سمت بالای پیستون ) از نظر مواد مصرفی وساختمان با بقیه رینگ های کمپرسی فرق دارد بقیه رینگ های کمپرسی نیز از نظر شکل ظاهری ومواد مصرفی با همدیگر متفاوت هستند . ضمناً در روی رینگ ها کلمه تاپ نوشته شده که این کلمه بایستی در سمت بالا قرار گیرد .

لازم به یادآوری است که ترتیب قرار گرفتن رینگ وهمچنین خلاصی دهانه آنها که در پیش به آنها اشاره شده اغلب به صورت برو شورهمراه بسته های رینگ می باشد .

علاوه بر وسیله رینگ باز کن،تعمیرکارهای با تجربه می توانند رینگ های پیستون را با دست جا بیندازند . منتهی در این روش باید دقت بیشتری شود تا فشار زیادی در یک نقطه به رینگ وارد نشده وسبب شکستن آن نشود .همچنین لبه رینگ ها با سطح خارجی پیستون تماس پیدا نکرده وروی آن خراشی ایجاد نکند .

توجه : در بعضی از موتور ها ، یک عدد رینگ روغنی زیر محور گجن پین قرار گرفته است. در این صورت ،این رینگ ها را از قسمت پایین جا انداخت .

۱۶ ـ جا انداختن پیستون وشاتون ،داخل سیلندر وبستن کپه های متحرک روی میل لنگ

پس از بستن شاتون به پیستون وجا انداختن رینگ ها ، پیستون شماره یک را انتخاب کرده وبه وسیله روغندان روی گجن پین روغن زده وهمچنین روی رینگ ها به مقدار فراوان روغن ریخته و با دست آنها را جا بجا می کنند تا تمام قسمت های رینگ ها وشیارها روغن کاری شود .سپس وضعیت رینگ ها را روی پیستون طوری قرار می دهند که دهانه آنها در امتداد هم قرار نگیرد .زیرا این عمل سبب عبور کمپرس سیلندر به داخل موتور خواهد شد .

حالا به وسیله رینگ جمع کن رینگ ها را داخل شیار های پیستون جمع می کنند تا به راحتی بتواندداخل پیستون گردد.

بلوک موتور را به پهلو خوابانده وداخل سیلندر را به وسیله روغندان بمقدار زیاد روغن زده وبا دست می مالند . سپس پیچ ها یا مهره های شاتون شماره یک را باز کرده و کپه پائین آنرا جدا می کنند .

طرز جا زدن پیستون بداخل سیلندر بدین طریق است که شاتون را داخل سیلندر یک نموده ولبه رینگ جمع کن را به لبه سیلندر می چسبانند . با دسته چوبی چکش ،چند ضربه به روی پیستون زده وآنرا به داخل سیلندر هدایت می کنند. در صورتی که پیستون به نرمی داخل سیلندر نشود .باید با دسته ،رینگ جمع کن را سفت کرده تا رینگ ها کاملا داخل شیارهای پیستون جای گیرند در غیر این صورت رینگ ها شکسته شده وباید تعویض گردند.

اگر در موقع جا زدن پیستون بداخل سیلندر پیستون بآسانی نرفت ممکن است که شیارهای رینگ ها خوب تمیز نشده و در نتیجه رینگ ها در داخل شیار به طور صحیح ننشسته باشد. توجه شود که هنگام ورود پیستون به داخل سیلندر به علامت های روی پیستون وشاتون توجه نموده وآن را در جهت صحیحی قرار داد .همچنین سر بزرگ شاتون باید درست در امتداد لنگ متحرک میل لنگ قرار گیرد . ضمنا پیچ های شاتون با میل لنگ تماس پیدا نکرده و به آن صدمه نرسانند (برای این کار می توان از لوله های لاستیکی استفاده نموده وروی پیچ های شاتون قرار داد ).

قبل از بستن شاتون روی میل لنگ باید به مقدار کافی روغن روی میل لنگ قرار داده وپیچ های آن را همانطور که در پیش گفته شد سفت می نمایند .پس ازبستن پیچ های شاتون ها باید میل لنگ را چرخانید تا از صحت کار آن مطمئن شد .

ممکن است در حین کار ،پیچ های شاتون هابرگشته یا درست در محل خود قرار نگیرند .

لذا باید آنها را با زدن دسته چوبی چکش عقب برده و بوسیله دست یا انبر دست می گردانند تا در جای خود قرار گیرد . توجه شود در صورت استفاده از انبر دست ،رزوه ها و یا پیچ صدمه نبیند .

بهمان روش فوق پیستونهای شماره ۲و۳…..را نیز بسته وپس از بستن هر یک ،میل لنگ را می چرخانند تا از روان گشتن آن مطمئن شوند.

۱۷ – بستن اویل پمپ به بلوک موتور

اویل پمپ معمولا بوسیله دو یا چهار عدد پیچ در محفظه کارتر به بلوک موتور بسته می شود .اویل پمپ ها اصولاً دو نوع می باشند :۱ ـ دنده ای ۲ ـ روتور، در هر دو حالت ، حرکت خود را بوسیله محور گردان و چرخ دنده اوریب ( کج )از میل سوپاپ موتور می گیرند .

لذا ابتداء توری سیمی ( صافی روغن ) را به قسمت زیر پمپ روغن بسته ، سپس اویل پمپ را بوسیله پیچ های مربوطه بر روی بلوک موتور می بندند ( باید دقت نمود سطحی را که بر روی بلوک موتور بسته میشود ناصافی و یا تاب برداشتگی نداشته باشد ).حالا سینی روغن ( کارتر )را در محل خود قرار داده و فقط چند عدد پیچ های آن را می بندند . دلیل این کار این است که در موقع بستن چرخ دنده های میل لنگ و میل سوپاپ ، احتمال دارد که واشر و یا پیچی در داخل کارتر بیفتد . لذا بهتر است که پس از تمام شدن عمل بستن دنده های جلو موتور ، سینی روغن نیز بسته شود .

۱۸ ـ بستن فلایویل روی میل لنگ

اگر جمع کردن موتور روی میز کار انجام میشود . باید موتوررا طوری قرار دادکه سمت عقب آن(فلنج میل لنگ ) درست در لبه میز قرار گرفته و بستن فلایویل بآسانی انجام گیرد . لازم به یاد آوری است که باید احتیاطات لازم را انحام داد تا از سقوط موتور جلوگیری شود زیرا علاوه بر صدمه دیدن قسمت های مختلفه آن ،امکان ضرر جانی نیز پیش بینی میشود . مخصوصا در موقع بستن فلا یو یل باید مواظب انگشتان دست شد ( در صورتی که موتور روی پایه مخصوص باشد سقوط موتور پیش نخواهد آمد ).

لذا فلایویل را ابتدا روی خار فلنج میل لنگ جا داده و با یک دست فلایول را نگاه داشته و با دست دیگر واشر برگردان را قرار داده ویکی دو پیچ را می بندند. بعدا بقیه پیچ ها را با دست بسته و ابتدا با آچار رینگ یا بوکس و سپس با آچار مدرج به اندازه معین سفت می نمایند .

۱۹ ـ بستن میل سوپاپ بر روی موتور وقرار دادن تاپت ها

پس از بستن موقت سینی روغن و فلایویل ، بلوک موتور را بر می گردانند تا پیستون ها بطرف بالا قرار گیرد . سپس بادامک ها و تکیه گاههای میل سوپاپ را با پارچه تمیز نموده وبوش های میل سوپاپ وتکیه گاهها را روغن کاری می نمایند . حالا میل سوپاپ را به آرامی و بدون اینکه ،بادامکها وتکیه گاهها به بوش های میل سوپاپ صدمه بزنند به محل خود وارد می نمایند ( معمولا بوش ها از فلز های نرمی ساخته شده اند ).

صفحه نگهدارنده حرکت طولی میل سوپاپ را بوسیله چهار عدد پیچ می بندند (بعلامتی که موقع باز کردن روی صفحه نگهدارنده وبلوک موتور گذاشته شده باید توجه شود).

خار مخصوص دنده میل سوپاپ را روی انتهای محور میل سوپاپ قرار داده وچرخ دنده را روی آن سوار می کنند. سپس میل سوپاپ را می چرخانند تا از روان کار کردن آن اطمینان حاصل شود.

تاپت ها را به همان روشی که باز نموده اندباید سوار کنند . زیرا بعضی از تاپت ها ته گرد بوده وباید از طرف میل سوپاپ سوار شوند . در حالی که در بعضی از موتورها تاپت ها را می توان از سمت میل تاپت روی بادامک ها قرار داد .

تاپت ها پس از مدتی کار کردن سائیده شده،می توان با برقو زدن و گشاد کردن محل آنها ،از تاپت های اور سایز استفاده نمود .

۲۰ـ بستن چرخ دنده های میل لنگ وسوپاپ

ارتباط چرخ دنده های میل لنگ ومیل سوپاپ به طریق مختلفی است : ۱ ـ ارتباط مستقیم چرخ دنده ها ۲ ـ ارتباط چرخ دنده ها بوسیله زنجیر ۳ ـ ارتباط چرخ دنده ها بوسیله چرخ دنده واسط ۴ ـ ارتباط چرخ دنده ها بوسیله تسمه مخصوص .

در حالت اول ـ اتصال چرخ دنده ها بطور مستقیم می باشد . لازمست که هر دو شافت را ( شافت میل لنگ ومیل سوپاپ) را چرخانده وبا توجه به محل خارها دو دنده را طوری درگیر نمود تا علامت های آنها در مقابل هم قرار گیرند

حالت دوم ـ ارتباط بین دو چرخ دنده بوسیله زنجیر است در این صورت پس از بستن دو چرخ دنده روی شافتهای مربوطه .بوسیله خط کش علامت های روی چرخ دنده را مقابل هم قرار می دهند . سپس زنجیر را باز کرده وپس از قرار دادن آن روی دو چرخ دنده ،دو انتهای زنجیر را به وسیله خار مخصوص زنجیر می بندند ( باید دقت شود که خار کاملا در جای خود قرار گرفته باشد).

در بعضی از موتورها زنجیر سفت کن در سمت چپ چرخ دنده ها (سمت شل زنجیر) قرار گرفته و بوسیله دو پیچ به بلوک موتوربسته می شود (محل بستن این پیچ ها کشوئی بوده و می توان مقدار سفتی زنجیر را از این محل تنظیم نمود).همچنین در بعضی از موتور ها ساختمان زنجیر سفت کن طوری است که دارای سیلندرو پیستون وفنر بوده و با فشار روغن موتور، زنجیر در حالت سفت نگاه داشته می شود. موقع بستن زنجیر سفت کن قطعات آن را شسته وسپس روغن کاری نموده و به همان روشی که باز کرده اند جمع نموده و با دو عدد پیچ روی بلوک موتور می بندند .در حالت سوم که ارطبات دو چرخ دنده توسط دنده واسط می باشد،جهت بستن آنها باید ابتدا علامت دنده میل لنگ را با علامت دنده واسط مقابل هم قرار می دهند. سپس علامت روی چرخ دنده میل سوپاپ را با علامت دوم چرخ دنده واسط روبروی هم می گذارند.

برای اطمینان از صحت کار میتوان موقع علامت گذاری چرخ دنده واسط،روی بدنه موتور نیز همان نقطه علامت گذاشت.در هر یک از حالات فوق که روش بسیار ساده ای است .تعمیر کار موتور با مختصر دقت می تواند دو چرخ دنده را با هم ارتباط بدهد تا سوپاپ ها به موقع باز وبسته شده وعمل احتراق به طور کامل انجام گیرد . در صورتی که چرخ دنده ها از طرف کارخانه سازنده علامت گذاشته نشده باشد وتعمیر کار نیز در موقع پیاده کردن موتور فراموش کند.باید روشی را در پیش گرفت تا تنظیم سوپاپ ها به نحو احسن انجام گیرد .

۲۱ ـ بستن سینی جلو موتور

پس از جاانداختن چرخ دنده های میل لنگ و میل سوپاپ و بستن زنجیر سفت کن ، کاسه نمد جلو موتور را آزمایش نموده و در صورت معیوب بودن ، آن را عوض می نمایند ( در بعضی از موتورها ، عوض کاسه نمد جلو موتور، یک شیار مارپیچی جهت برگرداندن روغن روی محور خارجی پولی قرار گرفته است ).سپس هر دو طرف واشر دور سینی را ( واشر ویکتوریا )چسب شلاک زده و روی سینی می چسبانند . حالا سینی را ابتدا با دو پیچ روی بلوک موتور بسته و بعداً کلیه پیچها را با دست و با آچار بوکس و بطور یکنواخت سفت می کنند . سپس پولی سر میل لنگ را که دارای جای خار است ، در مقابل خار چرخ دنده سر میل لنگ قرار داده و به وسیله یک تکه چوب و چکش ، پولی را به داخل هدایت می کنند . پس از تمام شدن کار ، پیچ سر میل لنگ را می بندند.

در بعضی از موتور ها ، واتر پمپ قسمت بالای سینی جلو بسته می شود . لذا باید دقت نمود تا پیچ های دو سر دنده در محل مخصوص خود بسته شوند .

۲۲ ـ بستن سینی روغن موتور ( کارتر )

پس از بستن سینی جلو ، موتور را روی میز کار یا پایه مخصوص بیکطرف برمیگردانند و سپس سینی روغن را باز کرده و بهمان روش بستن سینی جلو ، واشر کارتر را چسب زده و پیچ های اطراف آنرا می بندند

توجه شود که اگر در موقع بستن چرخ دندههای میل لنگ و میل سوپاپ ، واشر فنری یا پیچی به کارتر افتاده باشد خارج گردد .

۲۳ـ بستن واتر پمپ ( تلمبه آب )

واتر پمپ را بوسیله چهار یا پنج عدد پیچ به قسمت بالای سینی جلو موتور یا روی بلوک سیلندر یا سر سیلندر موتور می بندند .باید توجه داشت که پیچ های واتر پمپ باندازه های مختلف بوده و باید هر کدام در محل مخصوص خود بسته شود . ضمناً باید بین واتر پمپ و بلوک موتور واشر نو را چسب شلاک زده بست ، تا از نفوذ آب به خارج پمپ جلوگیری شود . حالا میتوان پولی و پروانه را بوسیله چهار عدد پیچ به توپی روی محور واتر پمپ نصب نمود .

۲۴ ـ بستن دینام و استارت بر روی موتور

پس ازعمیر دینام ( ژنراتور )و قبل از بستن آن روی موتور بهتر است که آنرا آزمایش نموده و از مقدار برق تولیدی آن اطمینان حاصل نمود .سپس آنرا بوسیله دو پیچ به بدنه موتور بسته و پیچ سومی که معمولاًبرای تنظیم تسمه پروانه است روی پایه کشوئی موقتاً بسته می شود تا پس از تنظیم تسمه پروانه ، آنرا سفت نمایند .

استارت موتور نیز پس از تعمیر بایستی آزمایش شده و بوسیله دو پیچ به بدنه موتور بسته شود .آزمایش استارت بدین طریق است که استارت را روی گیره رو میزی بسته ( بین فک های گیره بایستی ورق آلو مینیومی قرار داد تا فشارهای وارده ، به بدنه استارت و یا دینام گرفته شود و یا اینکه در صورت نبودن ورق آلو مینیومی میتوان از پارچه یا سر نخ نیز استفاده نمود ).با اتصال قطبهای مثبت و منفی باتری به استارت ، آنرا آزمایش نموده ، در صورت جرقه زدن یا نچرخیدن استارت ، باید عیب آنرا پیدا کرده و رفع نمود .

۲۵ – بستن صفحه کلاچ و خورشیدی کلاچ روی فلایویل

صفحه کلاچ و خورشیدی کلاچ را روی فلایویل قرار داده ، ابتداء پیچ های آنرا با دست بطور یکنواخت می بندند . سپس شافت کلاچ مستعمل ( از میله آهنی نیز می توان شافت مشابه را تراشید ) را داخل سوراخ وسط صفحه کلاچ نموده و انتهای آنرا داخل بوش فلا یویل قرار می دهند

( باید سعی شود تا صفحه کلاچ کاملاً در وسط قرار گیرد زیرا مختصر انحراف شافت ،باعث خواهد شد که موقع بستن موتور بر روی اتومبیل ، شافت کلاچ بآسانی جا نیافتد). حالا پیچ های خورشیدی کلاچ را با آچار مدرج و با گشتاور معینی (طبق جدول ۱و۲) سفت نموده وشافت مستعمل مخصوص سنترکردن را بیرون میآورند. در بعضی از موتور ها عوض خورشیدی کلاچ ، مجموعه ای از صفحه فشار دهنده (چدنی کلاچ) انگشتی های کلاچ ، فنر وپوسته کلاچ استفاده می شود که پس از بازدید وجمع کردن آنها ، انگشتی ها بایستی روی صفحه مسطح کاملا تنظیم گردد.

توجه : در موقع تعمیر موتور ، صفحه کلاچ و بلبرینگ کلاچ (زغال کلاچ )، حتما بایدعوض شوندزیرا هزینه تعویض بعدی،چندین برابرقیمت این دوقطعه خواهد بود.

بخش دوم ـ تعمیر سیلندر

۱ ـ سا ئیدگی سیلندر و علل آن

که ۸۰۰۰۰هزار کیلومتر کار کرده مقدار سائیدگی در قسمت بالا ۰۰۸۵/۰ اینچ ( ۲۱/۰ سیلندر های موتور در ابتدا بشکل استوانه کامل بوده ولی به تدریج که موتور کار می کند سائیده شده وپس از مدتی شکل مخصوصی را بخود میگیرند همانطوریکه در شکل دیده میشود ، در مسیر حرکت پیستون بیشترین سائیدگی در قسمت بالای سیلندر بوده و کمترین مقدار سائیدگی در قسمت پائین آن است .

بعلاوه مقدار سائیدگی سیلندر در جهت عمود بر گجن پین بیشتر بوده و در امتداد گجن پین کمتر است لذا بطور کلی میتوان گفت که حد متوسط مقدار سائیدگی سیلندر بوسیله اولین رینگ پیستون ، در قسمت بالا ۴ تا ۶ برابرمقدار سائیدگی آن رینگ در قسمت پائین است .

در موتورهای چند سیلندر ، میزان سائیدگی سیلندرها نسبت بهم متفاوت بوده و مقدار حداکثر سائیدگی سیلندرها نیز نسبت به محل قرار گرفتن آنها فرق می کند. در سیلندرها علاوه بر سائیدگی های فوق الذکر ، وجود لبه نیز مسئله مهمی است. که در اثر رفت وآمدپیستون وتماس رینگ ها ،دیواره سیلندر سائیده شده وقسمت بالای آن بصورت لبه باقی می ماند .

دلیل سائیدگی سیلندر های موتور بیشتربوده ودرزیر فقط به دو موردآن اشاره میشود:

۱ –فشار وگرمای حاصل ازاحتراق،در قسمت بالای سیلندر بیشتر بوده و به تدریج که پیستون بسمت پائین حرکت می کنداز درجه حرارت وفشار آن کاسته می شود .

۲ –اگر مخلوط هوا و گازوئیل ،بعوض مخلوط قابل احتراق به صورت قطرات گازوئیل وارد سیلندر شود (مثلا موقعیکه ساسات ،برای مدت طولانی بسته باشد).این قطرات ،لایه روغن دیواره سیلندرراشسته و رینگ های پیستون بیشتر سبب سائیدگی سیلندر میگردند.

۲ ـ بازدید سیلندر های موتور

بازدید کلی بدنه موتور بایستی توسط تعمیر کار باتجربه انجام گرفته یا در تعمیرگاه تراشکاری عملی شود،در صورت وجود شیارها یا ترک ها یا خراشیدگی یا تاب برداشتگی درداخل سیلندر ها ویا در دو سمت بلوک موتور ،آنها را مورد برسی قرار داد.همچنین فاصله بین پیچ ها و فواصل دو سیلندر را بازدید نموده و ترک ها را تشخیص داد.مقدار سائیدگی داخل سیلندررا نیز باید اندازه گرفته و نسبت به تعمیر (تراش یا سنگ زدن ) با تعویض بلوک سیلندر تصمیم گرفت .

در صورتیکه عیب مهمی مشاهده نشود .می توان با تراش سیلندر ها مجددا از همان بلوک استفاده کرد ،تشخیص ترک های موئی سیلندر که اغلب سبب مخلوط شدن آب روغن پس از گرم شدن موتور می گردند، کار آسانی نبوده وبایستی بوسیله دستگاه مخصوص وفرد با تجربه انجام شود.لذا در موتور هائی که هزینه تعمیر آنها زیاد است توصیه می شود که قبل از تراشکاری آزمایشی روی ترک های موئی سیلندر انجام گیرد .

آزمایش خمیدگی یاتاب برداشتگی سطح بالای بلوک سیلندر بوسیله خط کش فلزی انجام می شود. بدین معنی که خط کش را روی سیلندر قرار داده وبا فیلر میزان تاب برداشتگی آن را تعیین می کنند . واین مقدار نباید از حد مجازبیشترباشد (۰۰۳/۰ اینچ برای هر شش اینچ یا۰۷۵/۰ میلیمتر برای هر ۱۵ سانتیمتر طول بلوک سیلندر است ). در غیر این صورت باید به وسیله ماشین کف زنی سنگ زده شود . ضمناتوجه داشت که مقدار فلز برداشته شده نیز نباید بیش از حد مجاز باشد .

بازدید داخل سیلندر بهتر است که بوسیله چراغ دوره گرد که از قسمت پائین سیلندر گرفته میشود انجام می گیرد تا محل های معیوب بهتر دیده شود.

۳ ـوسائل اندازه گیری سیلندر

اندازه گیری داخل سیلندر بوسیله میکرو مترداخلی (میکرومتر داخل سنج )یا ساعت داخل سنج انجام می شود.

اندازه گیری قطر سیلندر بوسیله میکرو متر داخلی در امتداد گجن پین و عمود بر گجن پین انجام می گیرد و این عمل را باید در قسمت بالا وپائین ووسط سیلندر انجام داد . بطور کلی قطر هرسیلندررا در ۶ نقطه اندازه گرفته و یاد داشت می کنند . سپس اختلاف بین قطر ماکزیمم ومینیمم هر سیلندر را پیدا کرده و با بقیه سیلندر ها مقایسه می کنند . از نتیجه آنها نسبت به تراش یاسنگ زدن سیلندر نصمیم گرفته می شود .

برای اندازه گیری مقدار سائیدگی ، ساعت راداخل سیلندر بالا وپائین برده و در جهت های مختلف می چرخانند تا حرکت عقربه .مقدار سائیدگی سیلندر را نشان دهد .برای اندازه گیری مقدار پخی سیلندر ،غقربه ساعت را روی صفر قرارداده ونوک نقطه تماس را به دیوار سیلندر چسبانده و دستگاه را بطرف پائین قشار میدهند. تا انحراف عقربه مقدار پخی سیلندر را نشان دهد .

ساده ترین روش برای تعیین مقدار پخی سیلندر ، بوسیله یک رینگ کمپرسی و فیلر میباشد . بدین معنی که رینگ را در پائین ترین نقطه حرکت رینگ پیستون قرار داده و دهانه رینگ را با فیلر اندازه میگیرند . سپس رینگ را در بالاترین نقطه حرکت رینگ پیستون قرار داده و مجدداً دهانه رینگ را اندازه میگیرند .دو رقم حاصل را از هم کسر کرده و به سه تقسیم می کنند تا مقدار پخی سیلندر بطور تقریب بدست آید . میکرومتر داخلی و ساعت داخل سنج سیلندر معمولاً دارای میله های واسطی هستند که با استفاده از آنها میتوان قطر سیلندرهای بزرگتری را نیز از ۲ـ ۶ اینچ ( ۵۰ ـ ۱۵۰ میلیمتر )اندازه گرفت . دقت اندازه گیری این دستگاه ها معمولاً ۰۰۰۵/۰اینچ یا ۰۱/۰میلیمتر است . مزیت ساعت داخل سنج اینست که مقدار انحراف یا سائیدگی سیلندر مستقیماً از روی عقربه ساعت خوانده میشود . در صورتیکه میکرومتر داخلی را پس از هر اندازه گیری بایستی بیرون آورده و رقم آنرا یاداشت نمود . اگر مقدار سائیدگی سیلندر کمتر از ۰۰۸/۰اینچ ( ۲/۰ میلیمتر )باشد ، می توان با تعویض یک دست رینگ استاندارد مجدداً موتور را بکار انداخت . در صورتیکه مقدار سائیدگی بیش از ۰۱۰/۰اینچ ( ۲۵/۰میلیمتر )باشد بایستی سیلندرها با ماشین تراش داده شود . تعویض رینگ های موتور ، بجای تراش و استفاده از رینگ و پیستون اورسایز کار اساسی نبوده و پس از مدتی ،دوباره کشش موتور کم می شود . لذا این کار را فقط در موارد استثنائی موقتاً انجام داده و بعداً در اولین فرصت تعمیر اساسی نمود.

۴ ـ روش انتخاب پیستون اورسایز

پیستون های اورسایز که توسط کارخانجات سازنده به بازار عرضه میشوند . معمولا به اندازه های۰۱۰/۰ ، ۰۲۰/۰ ، ۰۳۰/ ، ۰۴۰/۰ اینچ (۲۵/ ۰ ،۵۰/ ۰ ،۷۵/۰،۰۰/۱ میلیمتر ) میباشند .این اندازه ها بر روی پیستون ها با علامت+ ویا۰/S که اختصار کلمه اورسایز (۱) میباشد حک شده است . بدین معنی که قطر پیستون اورسایز ۰۱۰/۰ اینچ از قطر استاندارد STD ) )آن ۰۱۰/۰ اینچ بزرگتر است.

مثال ـ اگر قطر پیستون استاندارد ۷۵۶/۰ اینچ (۷۰ میلیمتر )با شد قطرپیستون اور سایز آن ۰۱۰/۰ اینچ بیشتر خواهد بود (۷۶۶/۲اینچ با ۲۵/۷۰ میلیمتر) .قطر پیستون را اصولا در جهت عمود بر گجن پین و در قسمت پائین آن( بزرگ ترین قطر پیستون ) اندازه می گیرند.

برای اندازه گیری مقدار سائیدگی سیلندر های موتور ،تراشکاران از یک میکرو متر خارجی ویک ساعت داخل سنج استفاده می کنند . بدین ترتیب که میکرومتر خارجی را بر روی رقم اندازه استاندارد سیلندر قرار داده سپس عقربه ساعت را روی صفر می گذارند. با بالا و پائین بردن ساعت در داخل سیلندر مقدار سائیدگی سیلندر معلوم می گردد.

مثال ۱ ـ اگر مقدار سائیدگی ۰۰۶/۰ اینچ ( ۱۵/۰ میلیمتر) یا کمتر باشد میتوان آن را تا ۰۱۰/۰ اینچ (۲۵/۰ میلیمتر) تراشیده واز پیستون اور سایز ۰۱۰/۰ اینچ استفاده نمود. حال اگرمقدارسائیدگی بیشتر باشد(۰۰۷/۰ ـ۰۰۸/۰ اینچ باید سیلندر را تا ۰۲۰/۰اینچ تراشیده وپیستون اور سایز۰۲۰/۰ اینچ بکار برد.

مثال ۲ـ در صورتی که مقدار سائیدگی سیلندر ۰۱۷/۰ اینچ خوانده شود باید سیلندر را تا ۰۳۰/۰اینچ تراشیده و از پیستون اور سایز ۰۳۰/۰ اینچ استفاده گردد. زیرا با تراش مقدار کم ، مثلا ۰۰۳/۰ اینچ نمی توان مقدار پخی سیلندر و هم چنین سوختهگی های دیواره آنرا از بین برد .

۵ ـسنگ زدن یا پولیش سیلندر

اگر سائیدگی سیلندر زیاد نباشد میتوان آنرا با سنگ زدن دوباره به حالت اول (استوانه کامل) در آورد .با سنگ زدن هم چنین میتوان پخ و بیضی بودن سیلندر را از بین برد . روی دستگاه سنگ زنی معمولا چهار عدد سنگ بسته میشود این ستگ ها طوری قرار گرفته اند که با حرکت به طرف داخل وخارج .قطر آن کم وزیاد میشود .

دستگاه سنگ زنی باندازه های متفاوت بوده و برای سیلندر های اتومبیل از ( ۵/۶ ـ۱۴ میلیمتر) قابل تنظیم است . سنگ ها انواع مختلف زبر ، متوسط ، نرم بوده و موقع کار بدیواره سیلندر ها نفت یا مواد مخصوص روغنی که اصطلاحا آب صابون گفته میشود ،میریزند در صورتیکه مقدار سائیدگی سیلندر بیشتر باشد باید ابتدا با سنگ زبر شروع کرده وسپس با سنگ نرم پولیش زد . حرکت دستگاه بوسیله الگترو موتوری که با ۴۰۰ ـ ۵۰۰ دور در دقیقه کار می کند انجام می شود و برای راحت کار کردن دستگاه فنری بین الکترو موتور و شاسی دستگاه قرار میدهند . موقع کار ، عمل سنگ زنی را از پائین سیلندر شروع کرده و پس از چند مرتبه عمل رفت و برگشتی کوتاه ، بتدریج به مسیر حرکت سنگ اضافه می کنند . در صورتیکه هدف فقط تعویض رینگ های موتور باشد . بهتر است که سیلندرها سنگ زده شود . زیرا در اثر کار مداوم رینگ های پیستون ، سیلندرها آینه کرده و عمل روغنکاری سیلندرها بخوبی انجام نمی شود . ضمناً پس از تراش سیلندرها بوسیله دستگاه تراش . عمل پولیش بوسیله دستگاه سنگ زنی انجام میشود .

دستگاه سنگ زنی را میتوان بطور ثابت یا متحرک بکار برد . در حالت اول در کارگاه تراشکاری آنرا به پایه های بسته و بلوک سیلندر نیز داخل تشک قرار داده میشود ، در حالت دوم ، بلوک سیلندر روی شاسی اتومبیل بوده و پس از برداشتن سر سیلندر در صورت نیاز ، سیلندر های موتور سنگ زده میشود . در این حالت بایستی در قسمت پائین سیلندر پارچه تمیز قرار دادتا براده فلزلت و سنگ ریزه ها داخل یاتاقان ها و میل لنگ موتور نشود .

۶ ـ لبه سیلندر

لبه در قسمت بالای سیلندر ، در اثر تماس رینگ بالای پیستون با دیواره سیلندر ایجاد میشود . ساده ترین روش برای تشخیص لبه سیلندر ، احساس آن بوسیله ناخن دست میباشد . اما دقیق ترین وسیله ، برای آزمایش لبه ، ساعت داخل سنج است . لذا میتوان قطر سیلندر را در قسمت بالای رینگ و سپس کمی پائین تر اندازه گرفت . اگر اختلاف دو سنج بیش از ۰۰۴/۰ اینج ( ۱/۰ میلیمتر )باشد ، لبه آن باید برداشته شود . برای برداشتن لبه سیلندر ، از لبه تراش استفاده میشود . طرز کار لبه تراش بدین شرح است که میل لنگ موتور را میچرخانند تا پیستون مورد نظر در در پائین ترین نقطه خود قرار گیرد . سپس مقداری پارچه داخل سیلندر قرار میدهند تا براده های آهن بداخل موتور ریخته نشود . حالا دستگاه را بالای سیلندر قرار داده و تیغچه های آن را طوری تنظیم می کنند تا پس از چند دور چرخانیدن ، لبه سیلندر کاملاً تراشیده شود .

توجه : دستگاه باید با دست بآرامی چرخانیده شود تا مقدار تراش بیش از اندازه لازم نگردد . پس از پایان کار ، دستگاه را برداشته . پارچه ها را بیرون آورده و سیلندر را تمیز می کنند .

۷ ـ تراش سیلندر

پس از اندازه گیری قطر سیلندر و تعیین مقدار سائیدگی آن و انتخاب پیستون اورسایز ، بایستی سیلندر را تراشید . این عمل بوسیله سیلندر تراش انجام میگیرد . پس از قرار دادن بلوک موتور روی میز جلو دستگاه سیلندر تراش ، آنرا بوسیله گیره های مخصوصی می بندند سپس عمل سنتر کردن را انجام میدهند تا میل تراش و رنده گیر ( کله گی ) کاملاً در وسط سیلندر قرار گرفته و عقربه میکرومتر ساعتی دستگاه . کمترین انحراف را نشان دهد . این انحراف بسته به مقدار دو پهن شدن ( بیضی شدن ) سیلندر که در اثر سائیدگی می باشد فرق می کند .

تعیین طول تیغچه بوسیله میکرو متر مخصوصی که بر روی میل تراش دستگاه بسته می شود انجام می گیرد .بدین معنی که اگر قطر سیلندر مورد نظر (قطر سیلندر پس از تراش) D وقطر رنده گیر ( کله گی)دستکاه B فرض شوند.

مقدار D-B=X عبارتست از مقداری که میکرومتر دستگاه بایستی روی آن باید رقم گذاشته شود .حال برای روشن شدن مطلب مثال زیر آورده می شود .

اگر قطر سیلندر پس از تراش ۹۶/۸۰ میلییمتر ( ۱۸۷۴/۳ اینچ ) و قطر رنده گیر ۶۰ میلیمتر (۳۶۲۲/۲ اینچ ) باشد تفاوت حاصله ۹۶/۲۰=۶۰-۹۶/۸۰میلیمتر ، عبارت از طول تیغچه بوده ومیکرو متر مخصوص بایستی رقم ۹۶/۲۰ قرار گیرد

سپس به وسیله پیچ تنظیم تیغچه ، طول تیغچه را آن قدر کم و زیاد می کنند تا نقطه تماس میکرو متر با نوک تیغچه تماس پیدا کند (انحراف عقربه ساعت میکرومتروضعیت تماس را نشان می دهد) لازم به تذکر است که قطر سیلندر جدید عبارت از قطر پیستون اور سایز بعلاوه خلاصی مجاز آن ۰۰۱/۰ ـ ۰۰۲/۰ اینچ یا ۰۲۵/۰ ـ ۰۵/۰ میلیمتر) میباشد.

توجه : مقدار تراش سیلندر نبایستی بیش از حد اکثر مقدار تراش توصیه کارخانه باشد زیرا در غیر اینصورت دیواره سیلندر نازک شده ودر موقع کار مشکلاتی را پیش میآورد .درصورتیکه با تراش مقدار مجاز باز هم سائیدگی سیلندر از بین نرفت بایستی یا بلوک سیلندر را عوض نموده و یا سیلندر را بیشتر تراشیده وبوش های جدید را در بلوک جا زد .

مقدار خلاصی مجاز بین سیلندر وپیستون بسته به نوع موتور و جنس سیلندر و پیستون متفاوت میباشد ولی به طور کلی خلاصی بین ۰۰۰۷۵/۰ – ۰۰۲/۰ اینچ برای هر اینچ قطرسیلندرکافی است و به طور معمول میتوان ۱ ـ۰۰۲/۰ اینچ را برای اغلب موتور ها پذیرفت .بعضی از تراشکارها ،مقدار تراش سیلندر را باندازه قطر پیستون جدید تراشیده وخلاصی مجاز را بوسیله دستگاه سنگ زنی (پولیش )انجام می دهند.ولی در بعضی دیگر از کارگاه ها مقدار تراش را بیشتر از قطر پیستون انجام داده و فقط ۰۰۱/۰ اینچ (۰۲۵/۰ میلیمتر ) برای پولیش باقی می گذارند .حرکت میل تراش و کله گی بسمت پائین بوسیله الکترو موتور مخصوصی که جعبه دنده نامیده می شود انجام می گیرد و بوسیله دو استوپ بالا وپائین ،عمق کار مشخص می گردد و دستگاه پس از رسیدن به هر یک از دو استوپ ها بطور خودکار متوقف می شود .

تنظیم مقدار بار اولیه و بار ثانویه (مقدار تراش ) بسته به مقدار تراش می باشد و بطور کلی دستور انجام کار و طرز استفاده از ماشین ،و انتخاب سرعت لازم در کتابچه راهنما و جدول روی ماشین نوشته شده است .

۸ ـ بوش های سیلندر

بوش های سیلندر دو نوع می باشد : بوش خشک وبوش تر

بوش تر در قسمت بالا و پائین بوسیله رینگ های لاستیکی یا رینگ های مخصوصی که با بوش ها همراه است آب بندی می گردند تا آب از طرف بوش خارج نشود . در این نوع بوش ها آب بطور مستقیم با بدنه بوش در تماس می باشد .

موقع جا زدن بوش تر ، باید رینگ های لاستیکی را بازدید نموده و از صحت کار آنها مطمئن شد سپس مختصری صابون به رینگ های لاستیکی زده و آن را در جای خود با فشار جا انداخت. برای جا انداختن بوش های تر هر یک از تولید کنندگان اتومبیل روش خاصی را پیشنهاد می کنند که با مطالعه کتابچه راهنما میتوان آن را بطور صحیح انجام داد .بوش های خشک کاملا به بدنه سیلندر چسبیده و با آب تماس مستقیم ندارد . این بوش ها توسط کاخانجات تولید کننده موتور ساخته شده و به بازار عرضه می شود و یا در صورت عدم دسترسی بآن بتراشند.قطر داخلی این بوش ها استاندارد بوده و از پیستون های استاندارد نیز استفاده می شود .

در موقع بازدید واندازه گیری سیلندر ها ،اگر سیلندری بیش از اندازه سائیده شده و یا بریدگی عمیق داشته باشد که با تراش مقدار مجاز نتوان آن را به یکی از اندازه های اور سایز رسانددر این حالت سیلندر را بیشتر تراشیده و بوش را با فشار۴ ـ۸ تن بوسیله دستگاه پرس جا میزنند . معمولا ضخامت بوش خشک ۰۶۲/۰-۱۸۷/۰ اینچ (۲ ـ۵ میلیمتر) بوده وقطر خارجی آن ۰۰۱/۰ ـ ۰۰۴/۰ اینچ (۰۲۵/۰ ـ۱/۰ میلیمتر ) بیشتر از قطرترا شیده شده می باشد .پس از جا زدن بوش جدید ، باید سیلندر را پولیش زده و خلاصی مجازی که در پیش گفته شد بآن داد.

۹ ـ تعمیر ترک های بلوک سیلندر

بعضی وقت ها بدنه سیلندر در وضعیت خوبی بوده وتنها یک یا چند ترک در آن مشاهده می شود که می توان آنرار بروش های زیر مرمت نمود :

۱ ـدر صورتی که محل ترک ها در بلوک سیلندر در معرض حرارت بیش از۲۶۰ درجه سانتی گراد یا فشار ( آب خنک کننده ، روغن ، سیلندرها ) قرار نگیرد می توان آن را بوسیله چسب مخصوص پر نمود . قسمت هایی که معمولا میتوان با چسب مرمت کرد عبارتست از سمت چپ و رایت وضمنا عقب وجلو بلوک سیلندر است .طرز کار بدین شرح است که بوسیله سنگ سنباده محل ترک را تمیز نموده وسپس آن را بصورت V در می آورند .حالا دو قسمت چسب را طبق دستور العمل با هم مخلوط نموده و بوسیله کاردک روی ترک می مالند تا پر شود .باید مدتی صبر کرد تا چسب سفت گردد ،حالا روی آن سنگ زده و پس از صاف کردن رنگ می زنند .

۲ – نکات حساس بلوک سیلندر از قبیل فاصله بین دو سوراخ پیچ ها یا فاصله بین دو سیلندر بایستی به وسیله دوختن تعمیرگردد.

۳ ـ ترک های بلوک سیلندر را بوسیله جوش برنزی مرمت می کنند .بدین معنی که ابتدا محل ترک را سنگ زده وبصورت V در می آورند سپس محل را گرم کرده وبا استفاده از سیم جوش برنزی وپودر مخصوص جوش برنز ، محل را با جوش پر می کنند

از مزایای جوش برنز اینست که برای جوش ،گرمای کمتری لازم است . لذا احتمال پیچیدگی کمتر بوده و ضمنا کار کردن با جوش برنز ساده تر از جوش آهن است . البته عمل جوش برنز بوسیله جوش استیلین انجام می شود.