همه چیز درباره سیستم تعلیق و فنربندی خودرو (بخش اول)

در این مقاله به بررسی تاریخچه، وظایف، انواع و اجزای تشکیلدهندهی سیستم تعلیق در خودروها میپردازیم.

هر خودرو از بخشها و اجزای متفاوتی تشکیل شده است که هر یک وظایفی را برعهده دارند. سیستم فنربندی/تعلیق از مهمترین اجزای یک خودرو است که عملکرد صحیح و سلامت تکتک اجزای تشکیلدهندهی آن نقشی اساسی در کنترل و تجربهی رانندگی راحت دارد. در این مقاله، ابتدا وظیفهی اصلی این سیستم را توضیح میدهیم و در ادامه ضمن مرور تاریخچهی پیدایش و استفاده از آن به شرح روند توسعه و بهبود، اجزا و انواع آن میپردازیم.

وظیفهی سیستم فنربندی خودرو

فهرست مطالب

اگر سطح جادهها بهطور ایدهآل صاف باشد (از لحاظ تئوری سطحی را در نظر بگیرید که بهطور کامل صیقلی باشد) استفاده از سیستم تعلیق ضروری نیست، اما حقیقت این است که حتی بهترین جادهها هم بسیار با سطح صاف ایدهآل فاصله دارند. این فاصله میان حقیقت و تئوری سبب میشود که به خودروی در حرکت نیروهایی از سطح جاده وارد شود. در صورت عدم کنترل این نیروها کنترل خودرو سخت شده و تجربهی رانندگی با آن خدشهدار میشود.

براساس قوانین حرکت نیوتن، نیروها علاوهبر اندازه، جهت دارند. بر این اساس، وجود سطحی ناصاف روی جاده سبب اعمال نیرویی رو به بالا در جهت عمود بر سطح به چرخ میشود که اندازهی آن بستگی به میزان بزرگی ناصافی دارد. این نیرو سبب ایجاد شتابی عمودی در خودرو میشود که بدون سیستم فنربندی تمام این نیرو به کابین خودرو وارد میشود. در این حالت کابین در جهت نیروی اعمالی حرکتی رو به بالا خواهد داشت و در صورتی که نیروی یادشده بهقدر کافی زیاد باشد، میتواند سبب از دست رفتن اصطکاک تایرها با سطح جاده شود. سپس، نیروی گرانش خودرو را دوباره به سمت پایین کشیده و سبب کوبیده شدن خودرو بر سطح جاده میشود. این مثال خود بیانگر میزان اهمیت استفاده از سیستم فنربندی است.

بیشتر مهندسان خودرو دینامیک یک خودروی متحرک را از دو جنبه مورد توجه قرار میدهند:

۱. سواری: عبارت است از قابلیت حرکت نرم روی سطوح ناهموار

۲. فرمانپذیری: عبارت است از قابلیت شتابگیری، ترمز و پیچیدن امن در یک خودرو

این دو ویژگی میتوانند برپایهی سه اصل مهم جذب نیروها، چسبندگی با سطح و قابلیت پیچیدن مورد بررسی قرار گیرند که در جدول زیر به توضیح هر یک میپردازیم:

| اصل | مفهوم | هدف | راهحل |

|---|---|---|---|

| جذب نیروها | قابلیت خودرو در جذب نیروهای وارده از سطح جاده و عدم انتقال آنها به کابین | حرکت روان خودرو روی سطوح ناهموار | جذب نیروهای وارده و میرا کردن آنها بدون ایجاد نواسانات ناخواسته در خودرو |

| چسبندگی با سطح | میزان قابلیت خودرو در حفظ چسبندگی تایرها با سطح در شرایط مختلف جاده و رانندگی (برای مثال در هنگام ترمزگیری شدید به دلیل انتقال وزن از عقب به سمت جلو، امکان از دست رفتن تماس تایرهای عقب با سطح جاده وجود دارد) | حفظ تماس تایرها با سطح جاده در هر شرایطی، چراکه حفظ اصطکاک با سطح جاده سبب ایجاد قابلیت فرمانپذیری، ترمزگیری و کنترل خودرو میشود | کاهش حداکثری انتقال وزن خودرو از جلو به عقب، چپ به راست یا برعکس |

| قابلیت پیچیدن | قابلیت خودرو برای حرکت روی جادههای دارای پیچ | به حداقل رساندن تمایل خودرو به غلتش در هنگام عبور از پیچها به دلیل وارد شدن نیروی گریز از مرکز، بالا آوردن یک سمت از خودرو و پایین بردن سمت مخالف | انتقال وزن خودرو در هنگام پیچیدن از سمت بالا رفته به سمت پایین رفته |

سیستم فنربندی خودرو وظیفهی تأمین تمام اهداف ذکر شده در جدول بالا از طریق راهحلهای ارائه شده را برعهده دارد. هر یک از این وظایف مکمل دیگری است و وجود نقص در عملکرد هر یک میتواند بر کل سیستم اثرگذار باشد.

تاریخچه

نمونههای اولیهی سیستم فنربندی نخستین بار در کالسکهها و گاریها مورد استفاده قرار گرفت. در نمونههای نخستین پلتفرم گاریها روی زنجیرهای فلزی متصل به چرخها تاب میخوردند. در قرن هفدهم میلادی زنجیرهای فلزی جای خود را به تسمههای چرمی دادند و حدود سال ۱۷۵۰ میلادی فنرهای برگی (که در فارسی به اسم طبق شناخته میشوند) راه خود را به سیستم فنربندی بعضی گاریها باز کردند. این سیستم اولیه تا آغاز قرن نوزدهم میلادی بهعنوان پایهی سیستمهای تعلیق امروزی باقی ماند و در اواسط قرن نوزدهم با ظهور فنرهای بیضوی فصل جدیدی در دنیای سیستمهای فنربندی آغاز شد.

سیستمهای فنربندی اولیه بهطور خاص برای گاریها و کالسکههایی طراحی شده بود که بهواسطهی نیروی حیوانات کشیده میشدند و بهطبع سرعت حرکت پایینی داشتند. با وقوع انقلاب صنعتی و اختراع موتورهای احتراق داخلی صنعت خودروسازی بهسرعت پیشرفت کرد و سرعت بهعنوان متغیری مهم در صنعت خودروسازی مطرح شد. افزایش سرعت حرکت بهواسطهی ظهور پیشرانههای احتراق داخلی سبب شد تا نیاز به سیستم فنربندی کارآمد بیشازپیش حس شود.

اولین نمونهی سیستم تعلیق کارآمد نیاز به دانش پیشرفتهی متالورژی و مهارت بالا برای تولید داشت که تنها با وقوع انقلاب صنعتی امکانپذیر بود. اوبادایا الیوت (Obadiah Elliott) اولین شخصی بود که پتنتی برای سیستم فنربندی یک خودرو به ثبت رساند. در پتنت الیوت هر چرخ خودرو دارای دو طبق در هر طرف بود. طبقها به اکسل متصل بودند و کابین خودرو بهطور مستقیم روی این طبقها قرار میگرفت.

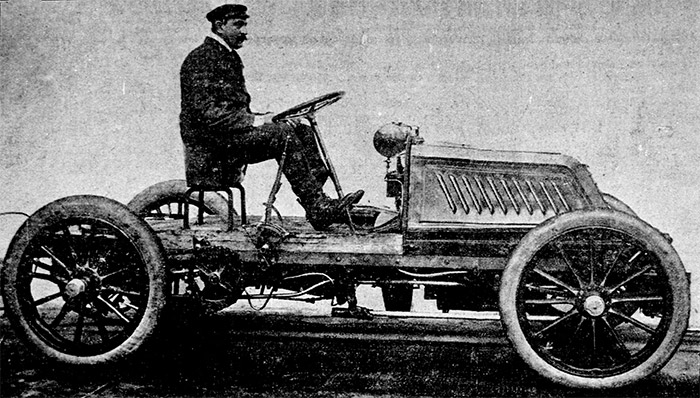

در طول یک دهه بیشتر کالسکههای بریتانیایی به سیستم فنربندی طبقدار مجهز شدند. اگرچه فنرهای برگی (طبقها) از زمان مصریان باستان مورد استفاده قرار میگرفتند، اما بهکارگیری گسترده از این سیستم در قرن نوزدهم میلادی آغاز شد و هنوز هم در صنعت خودروسازی خودروهای سنگین مورد استفاده قرار میگیرد. در سال ۱۹۰۱ میلادی خودروی مورس برای نخستین بار در تاریخ خودروسازی به ضربهگیر سیستم فنربندی مجهز شد. هانری فورنیه (Henri Fournier) به لطف استفاده از این سیستم توانست سوار بر خودروی مورس فاتح مسابقات اتومبیلرانی «پاریس تا برلین» در ۲۰ ژوئن سال ۱۹۰۱ میلادی شود.

استفاده از فنرهای لول در سیستم فنربندی خودروها اولینبار در سال ۱۹۰۶ میلادی آغاز شد. شرکت براش موتور (Brush Motor Company) با استفاده از فنر لول در سیستم تعلیق مدل Brush Runabout فصل جدیدی را در تاریخ این صنعت رقم زد. امروزه در بیشتر سیستمهای فنربندی خودروها از فنر لول استفاده میشود و از آن زمان تاکنون بیشتر نوآوریها پیرامون نحوهی بهکارگیری و چینش فنرهای لول در سیستمهای تعلیق بوده است.

اجزای اصلی سیستم فنربندی

سیستم فنربندی خودروهای امروزی از صدها قطعهی کوچک و بزرگ تشکیل شده است که هر یک وظیفهی خاصی را برعهده دارد. حذف هر یک از این قطعات یا بروزی خرابی در آنها بر راحتی، فرمانپذیری و ایمنی خودروها تأثیر میگذارد. در این بخش ضمن دستهبندی این اجزا سعی داریم با اجزای عمده و مهم این سیستم آشنا شویم.

بهطور کلی سیستم فنربندی خودروها از ۶ بخش اصلی تشکیل میشود که در ادامه به توضیح هر یک میپردازیم:

رینگ و لاستیک

بیرونیترین جزء سیستم تعلیق یک خودرو رینگ و لاستیک است. تایرها بهعنوان تنها بخشی که در تماس مستقیم با سطح جاده قرار دارند از اهمیت بهسزایی در سیستم فنربندی برخوردار هستند. همواره در عبور از ناهمواریها اولین اثر بر تایرها گذاشته میشود. تایرها بخشی از انرژی وارد شده را جذب میکنند که بهصورت تغییرشکل ظاهری و گرما مشخص میشود. علاوه بر این، چسبندگی مناسب تایرها با سطح جاده میتواند سبب بهبود عملکرد فرمانپذیری و حرکتی در خودرو شود که یکی از اهداف اصلی استفاده از سیستم فنربندی است. رینگ خودرو نیز باید طراحی بهینه و توزیع وزنی مناسبی داشته باشد تا بتواند به بهترین شکل وزن خودرو را روی سطح جاده منتقل کند.

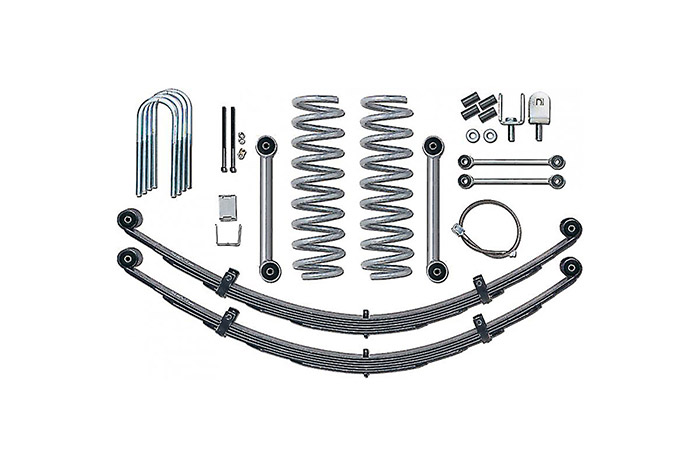

فنرها

فنرها وظیفهی جذب ضربات منتقل شده از سطح جاده را برعهده دارند. بهعلاوه، این فنرها هستند که پس از عبور از روی ناهمواریها با باز شدن خود از حالت فشرده، تایرها را بهسرعت با سطح جاده در تماس نگه میدارند. در بعضی خودروها (بهخصوص خودروهای مسابقهای) فنرها جای خود را به میلههای فلزی دادهاند. با این حال وظیفهی این بخش از سیستم فنربندی در هر حالت تأمین آسایش سرنشینان و به حداقل رساندن تکانهای کابین خودرو است. در حال حاضر سه دستهی عمده از فنرها در خودروهای امروزی مورد استفاده قرار میگیرند که عبارتاند از:

فنرهای لول

فنر لول درست مشابه فنرهای موجود در خودکارها است. این فنرها از مفتولهای با استحکام بالا ساخته میشوند که حول یک محور پیچیده شده و بهصورت کویل در میآیند. استفاده از این فنرها در خودروهای امروزی بسیار معمول است بهطوریکه در سیستم فنربندی بیشتر خودروهای امروزی از این فنرها استفاده شده است.

طبقها/فنرهای برگی

طبقها یا فنرهای برگی از قدیمیترین فنرهای مورد استفاده در سیستمهای تعلیق است. ساخت این فنرها بسیار ساده است و از روی هم قرار گرفتن تعدادی تسمهی فلزی یا چوبی ساخته میشوند. به دلیل سادگی ساخت و تعویض این فنرها تا سال ۱۹۸۵ میلادی استفاده از این فنرها در خودروها بسیار مرسوم بود. در حال حاضر نیز همچنان از این فنرها در خودروهای سنگین استفاده میشود.

میلههای پیچشی

میلههای پیچشی در حقیقت میلههایی فولادی هستند که قابلیت پیچش و تغییر شکل دارند. یک سر این میله به بدنه و سر دیگر آن به جناغی متصل است. جناغی بهعنوان اهرم در هنگام عبور از ناهمواریها به میلهی پیچشی نیرو وارد کرده و سبب پیچش و تغییر شکل آن میشود. شرکت کرایسلر در دههی ۵۰ میلادی از این سیستم در خودروهای خود استفاده میکرد.

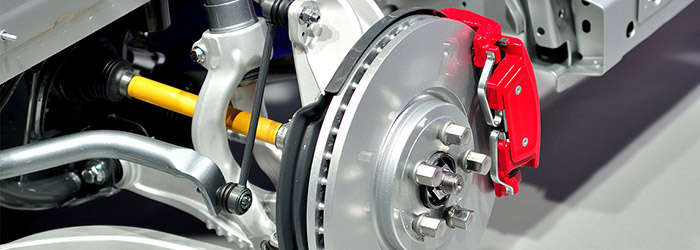

دمپر/جاذب ضربات

دمپر یا کمک فنر در همکاری با فنرها وظیفهی میرا کردن نیروهای وارد شده از سطح جاده را برعهده دارند. اگرچه فنرهای لول با فشردهشدن بخشی از انرژی وارده را در خود جذب میکنند، اما وظیفهی اصلی میراکردن نیروها و جذب حداکثری تکانهای واردشده از سطح جاده برعهدهی دمپرها است. بدون وجود جاذب ضربات فنرها آنقدر به بالا و پایین شدن ادامه میدهند تا درنهایت انرژیهای وارده دفع شود، عملی که در حقیقت به دلیل وجود ناهمواریهای بیشمار سطح جادهها هرگز انجام نخواهد شد و تجربهی رانندگی بسیار ناخوشایندی رقم میخورد.

دمپرها انواع مختلفی دارند که میتوان آنها را به دو گروه عمدهی هیدرولیکی (مبتنی بر روغن) و نیوماتیکی (مبتنی بر گاز) تقسیمبندی کرد. استفاده از هر یک از این دمپرها به عوامل مختلفی بستگی دارد و هر یک مزایا و معایب خاص خود را دارند. بهطور کلی دمپرهای گازی یا نیوماتیکی قیمت بالاتری دارند.

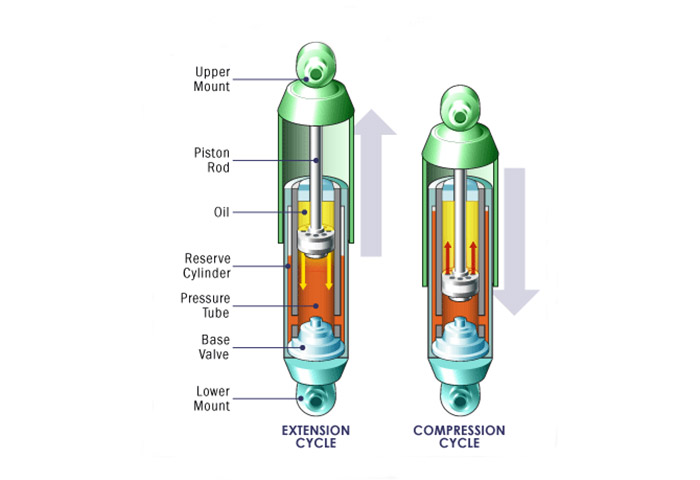

کمک فنر در حقیقت یک پمپ هیدرولیک است که از یک سیلندر و پیستون که با روغن یا گاز پر شده تشکیل شده است. یک سر این سیلندر به چرخ و سر دیگر آن به بدنه متصل است. با عبور خودرو از روی ناهمواری، پیستون بهسمت داخل سیلندر فشرده میشود. روی بخش داخلی پیستون سوراخهای ریزی برای جریان سیال از یک سو به سوی دیگر در نظر گرفته شده است. باتوجه به ریز بودن این سوراخها سیال بهسختی بهسمت دیگر جریان مییابد و در جریان این انتقال سیال، انرژی واردشده بهصورت گرمای منتقلشده به روغن میرا میشود.

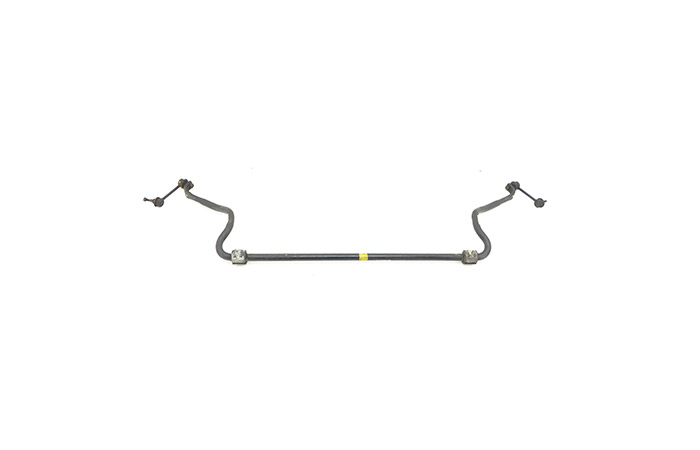

میل تعادل

میل تعادل یک میلهی فلزی است که وظیفهی ایجاد ثبات بیشتر در خودرو را برعهده دارد. این میلهی فلزی دو کمک فنر موجود روی یک اکسل را بههم مرتبط میکند. در این حالت با حرکت کمک فنر یک سمت فنر و کمک فنر سمت دیگر نیز تاحدودی حرکت میکند تا خودرو در هر حالت از ثبات برخوردار باشد. این خاصیت بهخصوص در پیچها برای حفظ کنترل خودرو اهمیت مییابد.

میلههای رابط

در سیستم فنربندی خودروها تعداد زیادی میلهی رابط میان اجزای مختلف این سیستم تعبیه شده است. این میلههای فلزی بسیار محکم با درنظرگرفتن طول عمر طولانی معادل طول عمر یک خودرو ساخته میشوند اگرچه در بعضی شرایط مانند تصادف یا ضربات شدید ممکن است دچار آسیب شوند و جایگزینی آنها ضروری شود.

مفصل، یاتاقان و بوشینگ

این قطعات سبب اتصال اجزای مختلف میشوند و به آنها اجازهی حرکتهای دورانی میدهند. این قطعات بهدلیل ماهیت کاری و نوع مواد بهکاررفته در ساخت آنها ممکن است بهسرعت خراب شده و نیاز به تعویض پیدا کنند. در صورت خرابی یکی از این اجزا، راننده میتواند از طریق لرزش یا صدای تولیدشده در هنگام عبور از ناهمواریها به مشکل موجود در سیستم فنربندی پی ببرد.