مواد اولیه و تجهیزات صنعت لاستیک چیست ؟

مواد مورد مصرف در صنعت تایر دامنه بسیار وسیعی از مواد طبیعی و غیر طبیعی وهمچنین آلی و غیر آلی را شامل می شود ؛ بطوریکه می توان این مواد را در 9 گروه مختلف تقسیم بندی نمود که در این مبحث به تفصیل در مورد خواص و کاربرد های آنها بحث خواهد گردید.

انواع مواد اولیه مصرفی در صنعت تایر عبارتند از :

1- کائوچوی طبیعی

2- کائوچو های مصنوعی شامل انواع کائوچوهای SBR , BR , CR , IR , IIR

3- پرکننده های سیاه( تقویت کننده ) شامل انواع مختلف دوده ها

4- پرکننده های غیر سیاه شامل پرکننده های نیمه تقویت کننده ، غیر فعال و ارزان کننده

5- نرم کننده ها و روانساز ها شامل انواع روغن ها و کمک فرایند ها

6- عوامل محافظت کننده فرسودگی

7- عوامل چسبندگی شامل عوامل چسبندگی به الیاف و سطوح فلزی

8- سایر افزودنی ها شامل عوامل رهایش از قالب ، سخت کننده ها ، ضدمیکروب ها و…..

9- عوامل پخت شامل گوگرد ، شتابدهنده ها ،فعال کننده ها و سیستم های پخت رزینی و پراکسیدی

1- کائوچوی طبیعی

رابر طبیعی یا سیس ۱، ۴- پلیایزوپرن دارای منومر اولیه سیس ۱، ۴- ایزوپرن است. این الاستومر از انعقاد شیرۀ درختان لاستیک (Heva Brasiliensis)، که اغلب در جنوب شرقی آسیا به عمل می آیند (%۸۵ لاستیک دنیا از این ناحیه تأمین می شود). قبل از سال ۱۹۳۰ لاستیک طبیعی تنها لاستیک مورد مصرف تجاری بود. رنگهای دلخواه میتواند با ترکیب رنگدانههای مناسب (به عنوان مثال، قرمز: اکسید آهن، سیاه: کربن، سیاه و سفید: اکسید روی) حاصل شود. امروزه یک سوم کل الاستومر مصرفی را این لاستیک تشکیل می دهد که دو سوم آن در تولید تایر به کار می رود. درصد مصرفی فوق احتمالاً

در آینده ای قابل پیش بینی کاهش عمده ای نخواهد داشت چون لاستیک طبیعی نسبت به سایر لاستیکهای مصنوعی از یک سری مزایای بی نظیر برخوردار است. یکی از این مزایا چسبندگی ساختاری فوق العاده آن نسبت به سایر لاستیکهای مصنوعی می باشد. این کیفیت چسبندگی لاستیک طبیعی در ساخت محصولات لاستیکی مختلف از اجزاء لاستیکی پخت نشده ضروری می باشد. دومین مزیت آن است که لاستیک طبیعی یکی از چند الاستومری است که موقع کشیده شدن متبلور می گردد ( در هنگام رهایش مانند بسیاری از الاستومرها حالت آمورف زیادی دارد). این خاصیت باعث می شود آمیزه های صمغی لاستیک،استحکام کششی خوبی را داشته باشد (آمیزه های بدون دوده و یا پر کننده). اکثر الاستومرها مثلSBR باید در آمیزه خود دوده داشته باشد تا استحکام کششی و ماجولس قابل قبولی پیدا کنند.

سومین ویژگی مهم لاستیک طبیعی نسبت به الاستومرهای دیگر داشتن خواص دینامیکی فوق العاده است، چون در حالت پخت شده خاصیت ارتجاعی بسیار زیادی دارد. به خاطر داشتن خاصیت ارتجاعی بسیار زیاد، در سیکل تنشهای تغییر شکلی، انرژی جنبشی به صورت حرارتی کمتر هدر می رود. در نتیجه، محصولاتی که تحت سیکلهای تغییر شکل ثابت قرار می گیرند ( مانند تایرها ) حرارت کمتری ایجاد می کنند. و محصولاتی که تحت شرایط دینامیکی فوق از لاستیک طبیعی ساخته می شوند در مقایسه با محصولات ساخته شده از لاستیکهای مصنوعی احتمال کمتری برای شکسته شدن دارند.

البته لاستیک طبیعی معایب مهمی نیز دارد. یکی از این معایب آن است که لاستیک طبیعی ذاتاً خواص فرسودگی ضعیفی دارد. بر اثر حرارت، عوامل محیطی و حمله ازن فرسوده می شود. آمیزۀ لاستیک طبیعی در اثر فرسوده شدن نرم گشته و ترک بر می دارد. باید یک ضد تخریب قوی برای آن به کار برد. در برابر حمله روغن نیز مقاومت ضعیفی دارد.

بطور کلی، رابرهای طبیعی از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، قلیا و نمکها مقاوم هستند. رابر طبیعی، براحتی توسط مواد شیمیایی اکسیدکننده، اکسیژن اتمسفری، ازن، روغنها، بنزن واستنها مورد حمله قرار گرفته وغالباً دارای مقاومت شیمیایی کم در مقابل نفت و مشتقات آن و بسیاری مواد شیمیایی آلی هستند، بطوری که در معرض آنها نرم میشوند. علاوه بر این، در مقابل تابش اشعه UV (به عنوان مثال، قرار گرفتن در معرض نور خورشید) بسیار حساس هستند. در مجموع این ماده برای کاربردهایی که به مقاومت سایشی، مقاومت الکتریکی و خواص جذب ضربه یا ارتعاش نیاز دارند، بسیار مناسب است. با وجود این، به واسطه محدودیت مکانیکی رابر طبیعی، و همچنین بسیاری رابرهای مصنوعی، توسط ولکانیزاسیون و ترکیب با افزودنیهای دیگر این مواد به محصولات پایدارتر و سختتر تبدیل میشوند. فرآیند ولکانیزاسیون شامل اختلاط رابر طبیعی یا مصنوعی خام با ۲۵ درصد وزنی سولفور و حرارت مخلوط در ۱۵۰ درجه سانتیگراد است. مواد رابر حاصله به واسطه واکنشهای زنجیری بین رشتههای کربن مجاور به مراتب سختتر و قویتر از مواد اولیه هستند.

کشت درخت کائــوچو:

درخت هوآ برازیلینسیس معمولاً تا حدود 20 متر رشد می کند. در کشت این درخت معمولاً از خاکهای اسیدی و شنی بیشتر از خاکهایی که از نظر مواد آلی و معدنی غنی هستند،استفاده می شود. آب و هوای گرم و توام با بارندگی و درجه حرارت 70 تا 95 درجه فارنهایت برای رشد این درخت مناسب تر می باشد. نهال های جوان این درخت برای اولین سال در گلخانه رشد

داده شده و سپس در داخل مزرعه در ردیفهای منظمی (معمولاً تعدادی بین 100 تا 150 درخت در هر جریب زمین) کاشته می شوند.حدوداً بعد از 7 سال می توان از این درخت شیرابه گرفت، ولی امروزه با رشد تکنولوژی “به زراعی” نه تنها این زمان به 5 سال کاهش یافته است، بلکه مقدار شیرابه حاصله را نیز با به کار بردن هورمونهای گیاهی افزایش داده اند. از نظر تجربی، وقتی قطر درخت در فاصله 2 فوتی از سطح زمین به 22 اینچ برسد، درخت برای شیرابه گیری آماده می باشد. معمولاً در این زمان، بلندی درخت به 30 فوت خواهد رسید.

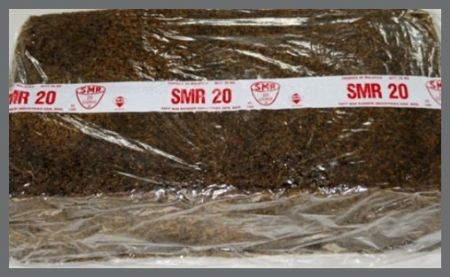

هشت نوع کائوچو از شیرابه درخت هوا حاصل می شود که مهمترین انواع آنها عبارتند از ورقه های دودی آج دار و کرپ های کم رنگ و قهوه ای. اما جدیدترین طرح طبقه بندی بر اساس میزان ناخالصی کائوچو می باشد که با درصد بیان می شود بعنوان

مثال SMR5 دارای 05/0 درصد ناخالصی بوده و SMR20 دارای 2/0 درصد ناخالصی می باشد . در ثبت مشخصات این گونه کائوچو ها پارامتر های دیگر مانند خاکستر، نیتروژن، مواد فرار و شاخص ابقای پلاستیسیته نیز در نظر گرفته می شود .

2- کائوچو های مصنوعی

2-1 کائوچوی بوتادین رابر (BR – CIS)

نام های دیگر:سیس ۱و۴ ـ پلی بوتادین Cis-1,4-Polybutadiene Rubber، دی ان Diene، اَمریپل Ameripol، تاکتین Taktene، یوروپرن سیس Europrene Cis، بونا سی بی Buna CB

تاریخچه و چگونگی تولید:

پلی بوتادین جزء اولین الاستومرها یا لاستیک هایی بود که اختراع شد، ۷۰% از پلی بوتادین تولیدی، برای ساخت لاستیک و تایر استفاده می شود و ۲۵% تا ۳۰% از آن به عنوان افزودنی به لاستیک های دیگر اضافه می شود تا استحکام مکانیکی آنها را بهبود بخشد.

تولید سالیانه این پلیمر در سال ۱۳۸۰ بیش از ۲٫۱ میلیون تن بود که از لحاظ تناژ مصرف در بین لاستیک ها، بعد از لاستیک استایرن بوتادین SBR یا Styrene Butadiene Rubber در رتبه دوم قرار دارد.

پلی بوتادین برای اولین بار در سال ۱۹۱۰ توسط یک دانشمند روسی به نام سرگئی واسیلیویچ لِبِدِو Sergei Vasilyevich Lebedev پلیمریزه شد، او در سال ۱۹۲۶ فرآیندی را برای تولید بوتادین از اتانول اختراع کرد و در سال ۱۹۲۸ توانست برای توسعه تولید پلی بوتادین از سدیم به عنوان یک کاتالیزور استفاده کند. با توجه به این کشف، کشور اتحادیه جماهیر شوروی اولین کشوری بود که در اواخر سال ۱۹۳۰ موفق به تولید صنعتی این پلیمر گردید. از جمله کشورهایی که به تحقیق و توسعه تولید پلی بوتادین کمک بسیاری کردند آلمان و آمریکا بودند. پس از جنگ جهانی دوم در اواسط دهه ۱۹۵۰ پیشرفت های عمده ای که در زمینه کاتالیزور به خصوص تولید کاتالیزور زیگلر ناتا صورت گرفت منجر به تولید انواع جدید و بهبود یافته اغلب پلیمرها از جمله پلی بوتادین شد.

برای بدست آوردن خواص مطلوب، لاستیک پلی بوتادین به صورت آلیاژ با لاستیک طبیعی و استایرن برای تولید SBR و HIPS و اکریلو نیتریل برای تولید ABS مصرف می شود و در این صورت از مقاومت سایشی و جهندگی بالایی برخوردار می شود.

خواص:لاستیک پلی بوتادین در برابر سائیدگی و ترک خوردگی بسیار مقاوم و بسیار بادوام است. مقاومت در برابر سایش، حرارت زایی کم و داغ نکردن تحت تنش های دینامیکی و ثابت، ترک نخوردن، انعطاف پذیری در دمای پایین، مقاومت خوب در برابر اسید ها، باز ها، الکل ها و حلال های اکسیژنه و …

کاربرد: بیشترین کاربرد آن در ساخت لاستیک های اتومبیل های سواری، کامیون و اتومبیل های مسابقه است همچنین آج تایر نیز از کوپلیمرهای پلی بوتادین می باشد، ساخت کفش، تسمه و نوار نقاله، اسفنج های لاستیکی، شیلنگ و واشر، توپ گلف .

2-2 الاستومراستایرن بوتادین رابر[CH 2– CH=CH – CH2] [CH2 – CH] (SBR)

رابر استايرن بوتادين (SBR)، يك كوپليمر از استايرن و بوتادين است. اين رابر تحت نام تجاري Buna S شناخته شده است. اگر این الاستومری « همه منظوره» نامیده می شود احتمالاً SBR در مقابل سایر لاستیکها به این تعریف نزدیک تر است. الاستومر امروزه در دنیا بالاترین میزان مصرف را دارد. در مقایسه با سایر الاستومرها این لاستیک نسبتاً ارزان بوده و به مقدار زیاد مصرف می شود. مقاومت شيميايي آن مشابه رابر طبيعي است و داراي مقاومت پايين در مقابل اكسيدكنندهها، هيدروكربنها و روغنهاي معدني است. از اين رو از نظر شيميايي مزيت خاصي نسبت به ديگر رابرها ندارد

اين رابر در تاير اتومبيل، تسمهها، واشرها، لولههاي خرطومي و ديگر محصولات متنوع استفاده ميشود. SBR به تنهایی استحکام کششی ضعیفی دارد، با این وجود وقتی با دوده و روغن به طور مؤثر آمیزه کاری شود خواص فیزیکی آن بسیار بهبود می یابد. SBR به طور معمول 23درصد پیوند کربنی استایرنی دارد، ولی میزان آن می تواند از 20 تا 50 درصد باشد هر چه میزان استایرن افزایش پیدا کند خاصیت ارتجاعی آن کاهش می یابد.

باید توجه داشت که اساساً دو نوع پلیمریزاسیون امولسیون برای SBR وجود دارد. یک نوع با عنوان داغ و نوع دیگر با عنوان سرد مشخص می شوند. SBR داغ با پلیمریزاسیون امولسیون رادیکال آزاد در 50 درجه سانتيگراد بدست می آید،

در صورتی که نوع سرد آن از پلیمریزاسیون امولسیون در 5 درجه سانتيگراد و با استفاده از یک سیستم شروع کننده رادیکال آزاد بسیار فعال حاصل می شود. SBR داغ در جریان جنگ جهانی دوم توسعه پیدا کرد ولی پس از جنگ در سال 1954 SBR سرد به عنوان محصولی اصلاح شده معرفی گردید. SBR سرد مقاومت سایشی و پارگی بهتر و نیز استحکام کششی و ماجولس بالاتری از SBR داغ نشان می دهد. در بعضی موارد به خاطر جرم مولکولی زیاد تر فرآیند آن مشکل می شود. لذا SBR سرد معمولاً در ابتدا به فرم batch منبسط شده با روغن ساخته می شود ( روغن قبل از انعقاد به لاتکس اضافه می شود ) تا به فرآورش بعدی در کارخانه کمک کند. بعضی مواقع دوده نیز به صورت دوغاب قبل از انعقاد به آن افزوده می شود.

انستیتو بین المللی تولید کنندگان لاستیک مصنوعی، SBR را با عناوین زیر مشخص می کند:

1000 : پلیمر داغ

1100 : پلیمر داغ حاوی دوده و پیمانه اصلی

1500: پلیمر سرد

1600: پلیمر سرد حاوی دوده در پیمانه اصلی

1700: پلیمر سرد حاوی روغن در پیمانه اصلی

1800: پلیمر سرد حاوی روغن و دوده در پیمانه اصلی

نوع سوم SBR که امروزه مصرف می شود معمولا از فرآیند پلیمریزاسیون محلول و با استفاده از کاتالیزور آلکیل لیتیوم بدست می آید. این نوع در دهه 1960 به بازار آمد ولی بخاطر گرانتر بودن، مصرف بسیار محدودی دارد.با این وجود SBR حاصل از فرآیند محلول نسبت به SBR حاصل از فرایند امولسیون مزایایی دارد.اولاً این نوع، میزان وینیل با آرایش سیس بسیار بیشتری دارد.( در SBR امولسیونی، میزان آرایش سیس معمولا بین 8 تا 15درصد می باشد).ثانیا توزیع جرم مولکولی این نوع بسیار باریکتر از SBR امولسیونی نوع داغ و سرد می باشد.از این رو خواص فیزیکی ممتازی دارد،ولی SBR امولسیونی در هنگام آسیاب کردن بهتر فرآیند می شود.SBR حاصل از فرآیند محلول، واحد های استایرن و بوتادین را به صورت رندم در خود دارد و می تواند در تایر مصرف گردد، ولی SBR حاصل از فرآیند محلول به صورت بلوک چنین نیست.SBR حاصل از فرآیند محلول و به صورت بلوک معمولا در قالبگیری تزریقی و چسب مصرف می گردد

- پرکننده های سیاه

کاربرد دوده در آمیزه های الاستومری به بیش از 100 سال قبل بر می گردد. دوده ها ازجمله محصولات تکنیکی با مقیاس تولید خیلی بالاست این موقعیت دوده ها مرهون خواص تقویت کنندگی آنها روی آمیزه های لاستیکی است که اساس تولید تایر ها و صنعت لاستیک امروز جهان را تشکیل می دهند. به دلیل تقویت کنندگی منحصر بفرد دوده ها ، امکان اینکه آنها را بتوان با سایر مواد کاملاٌ تعویض کرد وجود ندارد.

مطابق فرایند تولید ، دوده ها را به سه گروه مختلف تقسیم بندی نمودند :

- فرایند كوره اي :دوده از طريق تجزيه حرارتي بخار روغن تشكيل مي گردد. دوده هاي حاصل داراي خواص فرايند پذيري و و لكانش مناسبي هستند – بيشترين كاربرد در صنعت لاستيك دارند

- دوده هاي حرارتي :از گاز طبيعي در محفظه پيش حرارت داده شده بدون هوا توليد مي شوند اين دوده ها غير فعال هستند و خواص آميزه را خيلي كم بهبود مي دهند.

- دوده هاي كانالي :اين دوده ها بيشتر از ساير دوده ها اسيدي هستند بنابراين باعث تاخير ولكانش مي شوند و از طريق احتراق جزئي هيدروكربن هاي گازي توليد مي شوند

- ساير دوده ها:دوده هاي استيلي، دوده هاي شعله ايي و دوده هاي توليد شده در قوس الكتريكي

3-1 ) اثر دوده بر خواص فرايند ي آميزه

1- اثر دوده بر فرايند اختلاط : بدليل اينكه دوده و ساير عوامل افزودني بايد با رابر مخلوط شوند زمان اختلاط و ميزان انرژي مصرفي عوامل مهمي در تعيين قيمت محصول نهايي ست. بنابراين سرعت اختلاط دوده با رابر جزء مسائل مهم تكنولوژي است . دو عامل بايد مد نظر قرار گيرد يكي مقدار دوده آزاد كه بايد مخلوط گردد و ديگري توده هايي كه بايد در رابر توزيع شود تا سطح كافي جهت تماس بين پركننده و رابر فراهم شود.

درجه فشردگي ذرات دوده مهم ترين عامل تعيين كننده سرعت پخش دوده در رابر مي باشد بطور كلي تحت هر شرايطي در توزيع پر كننده ها موارد زير مشاهده مي شود

1-1 ) هرچه ذرات ريز تر باشند پراكنش مشكل تر است

1 -2) پخش دوده هاي كانالي از كوره اي مشكل تر است

1-3) دوده ها با ساختمان بالا هر چند آرامتر مخلوط مي شوند اما به ميزان بيشتري پراكنده مي شوند

1-4) وجود روغن سرعت پراكنش دوده را كاهش مي دهد

هر چقدر ميزان دوده بيشتر، ذرات دوده كوچكتر و ساختمان آن بالاتر باشد نيروي بيشتري جهت اختلاط لازم است Mvبا افزايش ميزان دوده و همچنين ساختمان دوده افزايش مي يابد

3-2 ) اثر دوده بر خواص فيزيكي و مكانيكي محصولات لاستيكي

انتخاب نوع مناسبي از دوده توسط دو مشخصه مهم يعني سطح و ساختمان تعيين مي گردد . بطور كلي هراندازه سطح دوده بيشتر باشد؛ قدرت كششي، مقاومت در برابر پارگي ، سايش و خستگی تقويت مي گردد اما از طرفي حرارت زايي زياد تر مي شود و ساختمان دوده به هنگام فرايند آميزه حائز اهميت است مانند دیسپرژن و اکستروژن پذیری.

1- اثر دوده بر سختي :افزايش ميزان دوده ،افزايش سطح و ساختمان باعث افزايش سختي مي شود. شدت افزايش به نوع كائوچوها نيز بستگي دارد در شرايط مشابه رابرهاي كريستالي افزايش بيشتري نسبت به رابرهاي غير كريستالي دارند.

2- اثر دوده بر قدرت كششي انواع دوده هايي كه داراي ساختمان پايين و سطح زياد مي باشند در درصد هاي بهينه بيشترين قدرت كششي را فراهم مي آورند و با افزايش دوده از ميزان بهينه مقدار آن كاهش مي يابد

3- اثر دوده بر مدولوسافزايش درصد دوده و همچنين بالا رفتن ساختمان دوده باعث افزايش مدولوس مي شود

4- اثر دوده بر ازدياد طول در نقطه پارگي با افزايش ساختمان دوده و نيز ميزان دوده در آميزه لاستيكي درصد ازدياد طول كاهش مي يابد.

5- اثر دوده بر جهندگيبا افزايش درصد دوده در آميزه و يا افزايش سطح آن ،جهندگي كاهش مي يابد .در اين حالت ساختمان دوده در درجه دوم اهميت است در هنگامي كه سطح ثابت باشد افزايش ساختمان ميزان جهندگي را کاهش مي دهد.

- اثر دوده بر قابليت هدايت الكتريكي و حرارتيافزايش ميزان دوده به همراه پخش مناسب آن هدایت الكتريكي را افزايش مي دهد.

4-پركننده هاي غير سياه:

فيلر هاي روشن با فعاليت بالا به طور شيميايي سيليكاها مي باشند .مهمترين آنها در صنعت لاستيك از طريق فرايند رسوبي ساخته مي شوند. فيلر هاي سيليكايي با فعاليت بالا از اسيد هاي سيليسیك بدست مي آيند. اما كلسيم سيليكاتها كمتر فعال مي باشند اما آسان تر فرايند مي شوند مانند دوده ها در این مورد نيز برای توصيف صفات اختصاصي ذرات .اندازه تكي ذرات و مساحت ويژه آنها مورد استفاده قرار مي گيرد ذرات اوليه و ذرات ثانويه اينجا هم مطرح است .

همه پركننده هاي سيليكايي داراي ويژگي سطحي شديداٌ قطبي هستند كه مراكز آنها اغلب گروه هاي هيدروكسيل متصل شده به سيليكون مي باشند. فعاليت سطحي باعث جذب مواد خارجي روي سطوح فيلر مي شود تا كه سطوح كاملا ٌاشباع شود . همه فيلر هاي سيليكاهاي رسوبي و سليكات در فرايند توليد داراي يك مقدار مشخص آب مي باشند كه چون بر فرايند ولكانش اثر دارد كنترل آن مهم مي باشد. با افزايش درصدآب زمان بخش فيلر در داخل رابر طولاني تر مي شود . و با سيستم پخت گوگردي زمان اسكورچ افزايش مي يابد و رنگ آميزه شفاف روشن تر مي شود و روي خواص فرايند آميزه نيز نقش دارد.

سليكاي خالص، نماينده فيلر هاي فعال مي باشد با مساحت سطح ويژه بالا، محصول ولكانيزه شده حاصل در مقايسه با دوده هاي تقويت كننده استحكام كششي و مقاومت پارگي تقريبا معادل نشان مي دهد اما مقاومت سايشي تا حدود 20 %كاهش مي يابد مقدار سختي نيز كمتر است. سليكاها بدليل مساحت سطح بزرگشان آميزه هاي با ویسکوزیته بالا بدست مي دهند كه فرايند پذيري را مشكل تر مي كند. اين امر بوسيله مصرف فعال كننده هاي فيلر (سيلان ها )تعديل مي شود.

فيلر هاي سياه غير فعال:

در زمره فيلر هاي رنگ روشن غير فعال كربنات كلسيم و كائولين در مقادير زياد براي ارزان كردن آميزه هاي با رنگ روشن و همين طور آميزه هاي حاوي دوده استفاده مي شوند

كربنات كلسيم بصورت شسته شده و رسوبي يك فيلر مهم بحساب مي آيد كه در شرايط خاص نمونه رسوبي آن مي تواند نيمه تقويت كننده باشد.

كائولين: بعضي از گونه هاي آن غير فعال بوده مانند كائولن Gيا خاك چيني China Clayو بعضي از گونه هاي آن نيمه فعال مي باشند مانند Dixie Clay

اكسيد روي : انواع ZnOبطور قابل توجهي فعاليت هاي متفاوتي دارند . البته ZnOبيشتر به عنوان فعال كننده سيستم پخت به كار مي رود. البته در لاستيك هاي ولكانيزه شده خيلي الاستيك با سختي بالا (فنر هاي لاستيكي )به عنوان فيلر فعال استفاده مي شود .

تالك: يك فيلر غير فعال است و خواص آميزه را تضعيف مي كند .

پودرلاستيك : در کنار فیلر هایی که در این بخش مورد بررسی قرار گرفت محصولات دیگر مانند پودر لاستیک که از ضایعات رابر ولکانیزه شده بدست می آیند نیز به مرور مصرف آن افزایش می یابد که بدلیل غیر فعال بودن باعث افت خواص می گردد. اما از نظر ملاحظات زیست محیطی بسیار مورد توجه قرار گرفته است .

5- نرم كننده ها و روانسازها:

در كنار فيلر ها ، پلاستي سايزر ها بزرگترين نقش كمي را در ساختمان يك آميزه لاستيكي ايفا مي كنند.

دلايل مصرف پلاستي سايزرها عبارتند از:

- كاهش ميزان مصرف الاستومر به واسطه مصرف بالاي دوده

- بهبود در جريان يابي آميزه و صرفه جويي در مصرف انرژي

- بهبود بخش فيلر در آميزه

- بهبود در فرايند پذيري و چسبندگي آميزه

- تاثير روي خواص فيزيكي و مكانيكي آميزه بخصوص ازدياد طول و الاستیسیته

طبقه بندي پلاستي سايزرها

- روغن هاي معدني بيشتر براي رابر هاي مصنوعي استفاده مي شود

- محصولات طبيعي شامل اسيد هاي چرب روغن هاي نباتي، چسب و زرين به منظور بهبود خواص فرايند پذيري و چسبندگي و توزيع فيلر بكار مي رود

- پلاستي سايزرها ي مصنوعي با ميزان بسيار كم جهت بهبود انعطاف پذيري ،افزايش قابليت الاستيك

رابر هاي مصنوعي براي فرايند شدن از NR سخت ترند و چسبندگي كمتري نيز دارند به همين دليل به پلاستي سايز بيشتر نياز دارند

اثر متقابل پلاستي سايزركائوچو:

براين اساس دو گروه پلاستي سايزر داريم

- پلاستي سايزر اوليه :كه در كائوچو ها حل مي شوند اين گروه به حركت ماكرو مايكرو براوني زنجير هاي پليمر و از آنجا كه پلاستي سايزر كائوچو را متورم مي كنند به موجب آن به کاهش ويسكوزيته كمك مي كند

بنابر اين ویسكوزيته ي آميزه ي لاستيكي ولکانیزه نشده را بطور قابل توجهي كاهش مي دهند .خواص الاستيكي مناسب و سختي پايين ايجاد مي كند ؛ از نظر قطبيت بايد سازگاري داشته باشد

2-پلاستي سايزر ثانويه: اين پلاستي سايزر ها خيلي كم يا اصلا در رابر حل نمي شوند آنها به عنوان روان كننده ها بين زنجير هاي ملكول هاي رابر عمل مي كند آنها هيچ گونه اثر ظاهري روي ویسکوزیته آميزه ندارند قابليت شكل دهي آن را بهبود مي بخشند روغن هاي معدني – پارافين از این جمله هستند . بايد توجه داشت اين مواد در مقادير كم بطور سريع به سطح مهاجرت مي كند و به همين جهت چسبندگي آميزه هاي لاستيكي را كم مي كند

5-1 ) انواع پلاستي سايزرها

1-پلاستي سايزر بر پايه روغن – روغن هاي معدني – پارافين و كورزين –رزین های کومارون

2-اسيد هاي چرب و مشتقات آنها

3-چربي ها حيواني و گياهي

4-پلاستي سايزرهاي مصنوعي

* پلاستي سايز رهاي با پايه روغن

– روغن هاي معدني :از نظر كمي با داشتن قيمت كم و سازگاري شان با شمار زيادي از انواع الاستومرها از اهميت بالاي برخوردارند :انواع هيدروكربن هاي آروماتيك، نفتنيك، پارافنيك با يكديگر فرق مي كنند براي شناسايي تفاوت آنها از ثابت و یسكوزيته – دانسیته VDKو هم چنين ضريب شكست استفاده می شود .

– پارافين ها وكورزين ها: هيدروكربن هاي پارافيني بدون شاخه با طول زنجير 17 كربن و بيشتر به شكل جامد است. پارافين با 17 تا 30 كربن داراي نقطه ذوب 52 تا 62 درجه سانتیگراد و پارافين هاي با وزن ملوكولي بالاتر و با 40 تا 70 اتم كربن داراي نقطه ذوب 80 تا 105 درجه سانتیگراد پارافين هاي شاخه اي با وزن مولكولي معادل نسبت به انواع معمولي (خطي) نرم تر و داراي قابليت انعطاف پذيري بيشتري مي باشد و همچنين حالت پلاستيك آنها بيشتر و نقطه انجماد آنها نيز كمتر است

– رزين هاي كومارون و ايندينپلاستي سايز رها و چسبناك كننده هاي بسيار مفيدي براي NRوSRكه با Phr 5/1 در آميزه قابل استفاده هستند

* اسيد هاي چرب و مشتقات آنها

اين مواد در مقادير كم بعنوان فعال كننده پخت استفاده مي شود. بكار گيري مقادير زياد اين مواد اثر پلاستي سايزري روي آميزه دارد اما روي چسبندگي خام اثر منفي دارند. در كنار اسيد هاي چرب، نمك هاي فلزي اسيد هاي چرب نقش مهمي را بعنوان كمك فرايند ايفا مي كنند (بخصوص صابون هاي روي)در مقايسه با اسيد هاي چرب نمك هايشان بدليل قابليت حل شدن و بالاتر بودن مهاجرت به سطح مي توانند عملكرد بهتري داشته باشند. اينها جدا از اينكه جزء روان ساز هاي عالي هستند توليد آميزه و فرايند هاي بعدي آن را بهبود و تسهیل مي نمايند همچنين دماي آميزه در حين اختلاط و مراحل بعدي (اكستروژن و كلندرينگ)را كاهش مي دهد و در مصرف انرژي صرفه جويي مي كنند. استئارات روی ، صابون هاي سديم و پتاسيم و كلسيم از اين دسته به حساب مي آيند.

* چربي هاي حيواني و گياهي

بسياري از آنها ویسكوزيته حين فرايند را كم كرده و جذب دوده را بهبود مي بخشند روزینها (قطران كاج) براي NRپلاستي سايزر مفيدي است – مشتقات اسيد آبيتيك ،علاوه پلاستي سايزري چسبندگي خام را برهاي مصنوعي را نیز افزايش مي دهند

* پلاستي سايزرهاي مصنوعي

این مواد بدلیل قیمت بالای خود نسبت به روغن های معدنی در مقادیر کمتری مورد استفاده قرار می گیرند. بدلیل امکان ایجاد تنوع در ترکیبات آنها و همچنین عملکرد ویژه و اصلاح شده آنها تعداد این ترکیبات خیلی زیاد است . این مواد اغلب برای الاستومر های قطبی مانند NBR و CR که امتزاج پذیری مناسبی با روغن های معدنی غیر قطبی ندارند بکار می روند. بر روی زمان ایمنی آمیزه اثری ندارند اما به علت پایین آوردن ویسکوزیته آمیزه باعث بهبود چسبندگی در آمیزه خام و رفتار اکستروژنی آمیزه می گردند و همچنین جهندگی و انعطاف پذیری محصول در دمای پایین بهتر میشود.

انواع پلاستی سایزر های مصنوعی عبارتند از :

1- پلاستی سایزر های اتری مانند دی بنزیل اتر و تیو اتر ها

2- پلاستی سایزر های استری مانند دی بیوتیل و دی اکتیل فتالات (DOP , DBP )

3- هیدرو کربن های کلره شده مانند پارافین ها و نفتالین ها.

6- محافظت کننده های فرسودگی:

6-1 ) عوامل محافظت کننده از فرسودگی خستگی و حمله اوزونی

6-2) عوامل محافظت کننده در برابر فرسودگی حرارتی

6-3) عوامل محافظت کننده در برابر اثرات ترک خوردن و سفید و بور شدن

6-4) عوامل محافظت کننده در برابر فرسودگی ناشی از بخار

فرسودگی (aging) یک اصطلاح کلی برای تغییراتی است که در خواص مواد در طی مدت نگهداریهای طولانی مدت و بدون تاثیر مواد شیمیایی رخ می دهد و سبب می شود مواد بطور جزئی و یا بطور کامل تخریب گردند. لاستیک ها( خام و پخت شده ) بطور ویژه در برابر این اثرات مستعد هستند. در رابر های دی انی هرچند گروههای غیر اشباع با گوگرد پخت می شوند اما همزمان نسبت به اکسیژن ، اوزون و سایر مواد فعال حساسیت نشان می دهند.

فرسودگی اکسیژنی : واکنش هایی که در معرض اکسیژن قرار می گیرند واکنش های زنجیره ای هستند و اثرات آنها با توجه به نوع الاستومر به شرح زیر می باشد.

الف ) سبب شکست زنجیره های پلیمری می شود و شبکه های مولکولی را سست می کند( تخریب و نرم شدگی ) این موردبرای الاستومر های NR , IR و IIR رخ می دهد

ب ) سبب ایجاد پیوند عرضی می شود که دانسیته اتصالات عرضی را زیاد می کند( حلقوی شدن و سخت شدن ) این مورد برای الاستومر های SBR , NBR , CR و EPDM رخ می دهد

پ ) بطور شیمیایی با زنجیره های پلیمری پیوند مولکولی برقرار می کند ( بدون اثر ) این مورد برای الاستومر EPDM رخ می دهد.

اکسیداسیون تسریع شده در حضور ترکیبات فلزی : بیشتر ترکیبات فلزات سنگین مانند مس و منگنز دارای واکنش کاتالیزوری روی اکسیداسیون آمیزههای رابری هستند بویژه اگر مقادیری از منگنز و مس در NR وجود داشته باشد. از این رو به این مواد سم الاستومر NR گفته می شود . اما حساسیت کائوچو های مصنوعی نسبت به آن بسیار کم می باشد .

فرسودگی حرارتی در غیاب اکسیژن :در حضور حرارت و غیاب اکسیژن واکنش های مختلفی می تواند روی دهد مانند فرسودگی در بخار و یا غوطه ور شدن در روغن که تغییرات زیر در آمیزه مشاهده می شود.

الف ) تجزیه حرارتی اتصالات عرضی و هیدرولیز شدن ساختار های حساس به آب ( نرم شدن )

ب ) استمرار تشکیل شبکه اتصال های عرضی داخل مولکولها و بین مولکول ها( سخت شدن )

پ ) جابجایی اتصالات عرضی بدون تغییر در کل آنها

خستگی : هنگامی که لاستیک برای مدت طولانی در معرض تغییرات تنش های مکانیکی قرار می گیرد، ترک هایی به آهستگی در سطح آن گسترش پیدا می کند و تا وقتی که منجر به شکست کامل محصول شوند رشد می کنند. این ترک ها عمود بر جهت تنش های وارد شده رشد می کنند. در NR این ترک ها سریع تشکیل می شوند و به کندی رشد می کننداما در SBR شروع کندتری برای ترک ها مشاهده می شود ولی رشد سریعتری دارند. افزایش دما و فرکانس تغییرات باعث تسریع در آن می شود ( ترک تحت کشش دینامیکی ).

تشکیل ترک اوزونی : هنگامی که رابر ولکانیزه شده شامل پیوند دوگانه در شرایط جوی در معرض یک فرایند افزایش طول استاتیک قرار بگیرد. ترک هایی عمود برجهت کشش وارد شده به کندی در سطح آن ظاهر می شود و به کندی نیز رشد می کند و در نهایت منجر به شکست آمیزه می شود. وجود مقدار کمی ازون در اتمسفر علت پیدایش این پدیده به حساب می آید.

نکته : بدون کشش این پدیده مشاهده نمی شود بلکه یک کشش بحرانی و زیاد لازم است. این کشش در NR کمتر از 10 درصد طول اولیه می باشد. با افزایش میزان کشش تعداد ترک هابه سرعت افزایش می یابد. سرعت تشکیل شدیداٌ به دما و رطوبت بستگی دارد . الاستومر های کاملاٌ اشباع در مقابل حملات اوزون مقاوم هستند.

اثر خراش ویا شکاف برداشتن : این اثر فقط در لاستیک های ولکانیزه شده با رنگ روشن ( بدون دوده ) دیده می شود و عبارتست از ترک های ریز و بهم متصل بدون جهت مشخص که در آمیزه های که بدون اعمال کشش به مدت طولانی در معرض نورخورشید قرار بگیرد ایجاد می شود. قطعات ساخته شده با دوده چون تشعشع با انرژی بالا را جذب می کنند، این اثر را نشان نمی دهند.

پدیده یخ زدگی : این اثر بصورت تیره شدن سطح شفاف لاستیک ظاهر می شود و بواسطه اثر گرما، رطوبت و اتمسفر حاوی اوزون روی سطح لاستیک های ولکانیزه شده دارای فیلر های روشن مشاهده می شود. مکانیزم انجام این فرایند بطور روشن مشخص نمی باشد.

6-1)مشاهدات کلی و طبقه بندی محافظت کننده های فرسودگی

پلیمر های دی انی بطور قابل توجه ای بیشتر از پلیمر های اشباع شده بوسیله یک و یا ترکیبی از عوامل تخریب کننده مورد حمله قرار می گیرند . همچنین سیستم ایجاد اتصالات عرضی نیز دارای اثر قابل توجهی روی استحکام حرارتی و فرسودگی رابر ها می باشد .سیستم پخت موثر و عوامل اتصال عرضی بدون گوگرد دارای اثرات قوی تری هستند .

-

- محافظت کننده های با حفاظت در مقابل حمله اوزون و خستگی

مهمترین ترکیبات موثر برای محافظت از حمله اوزونی و نیز خستگی تحت تنش استاتیک و دینامیکی ، پارافنیلن دی آمین های نیتروژن دار می باشد که انرژی بحرانی برای ایجاد ترک های استاتیک را افزایش می دهند و همچنین رشد ترک تحت تنش استاتیک و دینامیک را کنترل و کند تر می کند.

6PPD بخاطر بزرگتر بودن گروههای آلکیل نسبت به IPPD کمتر و کند تر به سطح مهاجرت می کند؛ بهمین دلیل اثر آن با IPPD متفاوت است و مدت طولانی تری اثر می کند . البته سرعت مهاجرت به ماهیت الاستومر ( قطبی و غیر قطبی بودن ) نیز بستگی دارد. در NBR قطبی مهاجرت کمتر از NR و SBR است.

-

- آنتی اکسیدانت های رنگبر با حفاظت در مقابل خستگی بدون حفاظت در برابر اوزون

پر مصرف ترین آنها شامل مشتقات اکتیله شده (ODPA) ، استایرینه شده (SDPA) و یا استونه شده (ADPA) هستند.

-

- آنتی اکسیدانتهای با حفاظت کم یا بدون محافظت در مقابل اوزون و پدیده خستگی

آنوکس HB (TMQ) بعنوان یک آنتی اکسیدانت بخاطر وزن مولکولی بالایش دارای تحرک کم در آمیزه ولکانیزه شده می باشد . با افزایش وزن مولکولی، TMQ کمتر فرار می شود و برای ایجاد مقاومت حرارتی در آمیزه لاستیکی ولکانیزه شده مناسب تر می باشد .

7- عوامل چسبندگی:

7-1 ) چسبندگی رابر به الیاف

در بسیاری از محصولات لاستیکی نیاز شدیدی به اتصال بین لاستیک و عامل انتقال نیرو در ساختار این محصولات وجود دارد مانند الیاف مصنوعی، فلزی و حتی الاف شیشه ای. این موضوع در عمل برای قطعات با کاربرد دینامیکی حائز اهمیت می باشد. تا دهه 1940 کتان تنها عامل انتقال نیرو بود تا اینکه الیاف ریون ، نایلونهای 6 و 66 و پلی استر تولید شدند .

رزین های رزورسینول – فرمالدهید قدیمی ترین چسب برای ایجادچسبندگی بین لاستیک و منسوج می باشد . دیپ های RFL اصلاح شده با تجهیزات ویژه دیپ بر روی الیاف پوشش داده می شوند.

7-2) چسبندگی و چسب های لاستیک به فلز

یک عامل اتصال که پیوند خوبی بین لاستیک و فلز برقرار می کند لایه آبکاری شده برنج می باشد و مزیت عمده آن پایداری زیاد پیوند در مقابل حرارت و حلال ها است . البته یکسری مواد مانندایزوسیاناتها، هیدرو کلراید رابر و اپوکسیدها، بعنوان چسب می توانند بدون استفاده از لایه برنجی چسبندگی خوبی بین رابر و فلز ایجاد کنند.

8- سایر عوامل افزودنی :

سایر عواملی که با توجه به نیاز های خاص و موردی می تواند در فرمولاسیون آمیزه های پلیمیری مصرف گردندعبارتند از :

8-1)مواد سخت کننده، برای تولید بعضی از قطعات با سختی بالا علاوه بر پرکننده های فعال و غیر فعال افزودنیهای دیگر مثل رزین ها و مقادیر زیاد گوگرد بکار برده می شود.

8-2) عوامل رهایش قالب، قطعات پخت شده پرسی کم و بیش حالت چسبندگی به قالب را دارند که در حین بیرون آوردن قطعه پخت شده از درون قالب منجر به آسیب دیدن قطعه و یا قالب می شود. مهمترین عوامل جدایش از قالب عبارتند از محلول های صابون، عوامل سیلیکونی و یا مخلوطی از این دو.

8-3)عوامل رهایش و جلوگیری از چسبندگی بین آمیزه های خام، از پودر تالک، استئارات روی و یا محلول های صابون برای جلوگیری از چسبندگی ناخواسته قطعات پخت نشده در دمای اتاق استفاده می کنند، البته در خلال عملیات پخت ممانعتی ایجاد نمی کند.

8-4) عوامل اسفنجی کننده،آلی و غیر آلی برای تولید لاستیک اسفنجی مورد استفاده قرار می گیرند. این گروه از مواد عموماٌ در دو فرایند مورد استفاده قرار می گیرند؛ فرایند اسفنجی کردن برای تولید لاستیک اسفنجی و فرایند انبساطی برای برای تولید لاستیک با سلول بسیار کوچک. این مواد در دمای اتاق پایدار بوده اما در دماهای بالاتر قبل و یا بعد از پخت بصورت گاز تجزیه می گردند، گازی که تشکیل می شود N2 , CO2 بوده و خلل و فرج را در محصول لاستیکی ایجاد می کند.

مهمترین عوامل اسفنجی غیر آلی عبارتند از بی کربنات سدیم ترکیب شده با اسید آلی ضعیف مانند اسید تارتاریک و اسید استیکو نیتریت سدیم با کلراید آلومنیوم و مهمترین ترکیبات آلی عبارتند از ترکیبات آزو ( دی آزو آمینو بنزن )، مشتقات هیدرازین (بنزن سولفوهیدرازید) و ترکیبات N نیتروزوDNPT) (.

یک عامل اسفنجی خوب باید شرایط زیر را داشته باشد .

- حاوی مقدار زیادی گاز رها شدنی باشد

- سمی نباشد

- بوی بد نداشته باشد

- آمیزه پخت شده را تغییر رنگ ندهد

- پخش مناسب در آمیزه داشته باشد

- در واکنش پخت تاثیر نداشته باشد

- پدیده فرسودگی را تشدید نکند

- محدوده دمایی تجزیه آن مناسب شرایط کاربرد قطعه باشد

8-5) عوامل پرداخت سطح، این مورد وقتی قطعات به روش پخت در هوای داغ یا بخار (OPEN AIR ) پخت می شوند ، داشتن سطح صاف و صیقلی بدون داشتن یک پوشش لاکی مشکل خواهد بود همچنین وقتی هدف داشتن یک سطح با درخشندگی ویژه باشد استفاده از این مواد مفید خواهد بود . مهمترین این مواد عبارتند از روغن های خشک شونده و لاک پلی یورتان . آمیزه های لاستیکی و لاک باید با یکدیگر سازگاری و همخوانی داشته باشد. از اینرو آمیزه نباید دارای پارافین ، روغن های معدنی و یا مقادیر زیاد پلاستی سایزر هایی باشد که به سطح آمیزه مهاجرت می کنند . زیرا باعث کاهش چسبندگی می گردد. همینطور لاک نباید در فرایند پخت تاثیر گذار باشد .

8-6) عوامل بهبود دهنده بو، در بسیاری از موارد نوعاٌ بوی آمیزه نامطبوع است. افزودن مواد بهبود دهنده بو، می توان بوی لاستیک را بطور جزئی مطبوع کرد یا با بوی جدید پوشش داد.

8-7) عوامل ضد میکروبی و ضد موریانه، این مواد مخصوص قطعات لاستیکی مورد استفاده در منازل و یا بیمارستان ها می باشد و برای اجتناب از انتشار عوامل بیماری زا و یا محدود و کنترل کردن آن استفاده می شود. دستکش ها، قطعات لاستیکی بهداشتی و کفش های لاستیکی از جمله مواردی هستند که موادی مانند سالیسیل آلدئید و مشتقات دی هیدروکسی، دی کلرو دی فنیل متان در آنها استفاده می شود .

8-8) ریکلیم، ضایعات ایجاد شده هنگام تولید قطعات لاستیکی را بعداز بازیافت می توان دوباره مورد استفاده قرار بگیرد.

8-9) حلال ها، حلال های مفید علاوه بر اینکه حلال خوبی برای حل کردن رابرخام و آمیزه های آن است، خواصی چون سمی نبودن، امکان بازیافت، قابلیت اشتعال کم و جوشیدن در محدوده مورد نظر را داشته باشد.

9- عوامل پخت :

فرایند ولکانیزاسیون عبارتست از تبدیل مولکول های بلند رابر به یک شبکه رابری بوسیله تشکیل اتصالات عرضی . عوامل ولکانیزاسیون غالباٌ عبارتند از گوگرد، پراکسید ها، رزین های ویژه ولکانش و تشعشع پر انرژی. هرچه اتصالات عرضی بیشتری در الاستومر ایجاد شود آمیزه لاستیکی ولکانیده شده محکم تر بوده و میزان نیرو های تنشی لازم برای تغییر شکل مشخص در آن افزایش می یابد .

درجه ولکانیزاسیون : تعداد اتصالات عرضی که در یک الاستومر ایجاد می شود به مقدار عامل ولکانش ،فعالیت آن و مدت واکنش بستگی دارد که به تعداد این اتصالات عرضی در واحد حجم درجه ولکانش یا دانسیته اتصالات عرضی می گویند.

9-1 ) عوامل پخت گوگردی

9-1-1 ) گوگرد

مهمترین عامل ولکانیزاسیون آمیزه های لاستیکی گوگرد می باشد. برای تهیه قطعات لاستیکی نرم و منعطف میزان مصرف بین 25/0 تا 5 پارت است و برای قطعات لاستیکی سخت بین 25 تا 40 پارت می باشد. غیر از گوگرد عنصری ترکیبات دارای گوگرد نیز می توانند برای ولکانیزاسیون بکار برده شوندآنها در حین ولکانش، گوگرد آزاد می کنند. نقش مهم ترکیبات گوگرد دهنده در سیستم های ولکانیزاسیون موثر و نیمه موثر می باشد.

مزایای استفاده از گوگرد در اتصالات عرضی عبارتند از :

1- تنظیم راحت موازنه بین حالات شروع و خاتمه پخت

2- انعطاف پذیری لازم در آمیزه کاری

3- امکان پخت با هوای داغ

4- خواص فیزیکی و مکانیکی مناسب در قطعات تولیدی

5- امکان کنترل طول و دانسیته اتصالات عرضی

6- هزینه پایین

9-1-2 ) شتابدهنده ها

گوگرد به تنهایی عامل ولکانیزاسیون کندی است حتی با استفاده از مقدار بسیار زیاد گوگرد در درجه حرارت های بالاو صرف زمان گرمادهی طولانی، باز هم اتصالات عرضی تشکیل شده وضعیت مناسبی نداشته و آمیزه ولکانیزه شده حاصل ویژگی های مقاومتی و فرسودگی نامطلوبی خواهد داشت. تنها با استفاده از شتابدهنده ها است که می توان به کیفیتی مناسب و ویژگی های مورد نظر دست یافت. دست یابی به تمام ویژگی ها تنها با یک ماده عمومی امکان پذیر نمی باشد و طیف وسیعی از مواد را شامل می شوند و تقریباٌ تمام شتابدهنده های موجود برای آنکه کاملاٌ فعال شوند به اکسید های فلزی و یک اسید چرب نیاز دارند.

تقسیم بندی شتابدهنده ها براساس ساختار شیمیایی آنها عبارتست از:

9-1-2-1) شتابدهنده های تیازول :

مهمترین گروه شتابدهنده ها هستند و می توان با استفاده از آنها بهترین حد ویژگی های فیزیکی و مکانیکی را در آمیزه ولکانیزه شده بدست آورد. این شتابدهنده ها خود به دو گروه مرکاپتان ها و بنزو تیازول سولفنامید ها تقسیم بندی می شوند.

الف ) شتابدهنده های مرکاپتان : معروف ترین اعضاء این خانواده مرکاپتو بنزو تیازول (MBT) و دی بنزو تیازول دی سولفاید(MBTS) و ZMBT می باشند . این مواد شتابدهنده هایی با مصارف عمومی نامیده می شوند . با MBT ولکانیزاسیون به سرعت آغاز می شود اما با MBTS با اندکی تاخیر صورت می گیرد، زیرا MBTS باید در ابتدا به MBT تجزیه شود. این مواد ایمنی فرایند خوب و سرعت پخت متوسط برای آمیزه ایجاد می کنند . این مواد معمولاٌ دانسیته اتصالات عرضی پایین ایجاد می کنند این مواد همراه با شتابدهنده های ثانویه مانند گوانیدین ها، تیورام ها و دی تیو کربامات ها استفاده می شوند؛ در این حالت اثر هم افزایی نیز دارند.

اثر هم افزایی اثری است که در صورت استفاده از دو نوع شتابدهنده مشاهده می شود و باعث افزایش مضاعف سرعت پخت می گردد.

این نوع شتابدهنده برای تمامی انواع روش های پخت مناسب اند اما در اغلب موارد وجود شتابدهنده ثانویه همراه آنها ضروری است. این مواد برای انواع الاستومر ها ی NR , IR , BR , SBR و NBR کارایی دارند و MBTS برای CR بعنوان تاخیر انداز نیز عمل می کند.

ب ) شتابدهنده های بنزو تیازول سولفنامید : این موادنیز از مشتقات 2 – مرکاپتو بنزو تیازل هستند که در آنها یک آمین به اتم گوگرد متصل می شود. مشهورترین اعضاء این خانواده عبارتند از CBS , TBBS , OBTS , DCBS . شروع ولکانیزاسیون در این گروه نسبت به گروه اول کند تر می باشد و TBBS بالاترین دانسیته اتصالات عرضی را ایجاد می کند. آمیزههای حاوی این شتابدهنده ها از ویژگی هایاستحکام و کشسانی بسیار خوبی برخوردارند و مقاومت خستگی مناسبی نیز دارند. این مواد برای رابرهای NR , IR , BR , SBR و NBR و حتی EPDM مناسب بوده اما برای CR مناسب نیست.

9-1-2-2) شتابدهنده های دی تیو کاربامات :

این شتابدهنده ها اولین شتابدهنده های آلی ولکانیزاسیون هستند و بعنوان شتابدهند های بسیار سریع شناخته می شوند. انواع دی تیو کربامات های روی، آمونیوم و سایر فلزات از نظر فنی و مقدار اسکورچ تایم با یکدیگر اختلاف دارند. سرعت ولکانیزاسیون آنها به قدری زیاد است که درصورتی که از آنها به تنهایی در آمیزه استفاده شود، از زمان ایمنی فرایند مناسبی برخوردار نخواهیم بود.

الف ) دی تیو کربامات های روی (ZDMC) و مشتقات آن که از جایگزینی گروه متیل با یک گروه دیگر بدست می آید بدلیل سرعت بالای پخت این قابلیت را دارد که در آمیزه های حاوی گوگرد ، پخت را در درجه حرارت های پایین شروع کند. برای رابر های EPDM و IIR مناسب است و در صورت استفاده از آنها در رابرهای NR و SBR بخاطر پدیده ریورژن نباید دما از 135 درجه سانتیگراد بالاتر برود.

ب ) دی تیو کرباماتهای آمونیوم : شتابدهنده های قابل حل در آب(PPC) بی نهایت سریع بوده و بندرت می توانند بدون خطر ایجاد اسکورچ در رابر جامد مخلوط شود.

پ ) دی تیو کربامات های سدیم : اینها نیز محلول در آب هستند (NaDMC) و سرعت آنها کمی کمتر از نوع آمونیوم دار است.

ت ) دی تیو کربامات های سلنیوم و تلوریم : دارای ساختاری شبیه دی تیو کربامات های روی هستند ولی بدلیل گران بودن فقط برای کاربرد های ویژه مصرف می شوند و برای IIR , CSM و EPDM مناسب هستند .

ث ) دی تیو کرباماتهای سرب ، کادمیم ،مس و بیسموت : این ها نیز شبیه دی تیو کربامات های روی هستند. این مواد نیز سرعت پخت بالایی دارند اما شروع ولکانیزاسیون کند تری نسبت به دی تیو کربامات روی دارند. این نوع برای پخت کابل ها و قطعات قالبی بر پایه SBR , IIR , EPDM و NR کارایی دارند.

9-1-2-3) شتابدهنده های گزانتات :

مشتقات اسید گزانتیک بوده و معمولاٌ بصورت بازی یا نمک های روی هستند. سریعترین نوع شتابدهنده ها بوده و تنها برای موارد ویژه و الاستومر های جامد بکار می روند . بخاطر سرعت زیاد ولکانیزاسیون ، پلاتوی منحنی پخت بسیار کوتاه است، بهمین دلیل درجه حرارت پخت پایین برای آن توصیه می شود ( 80 تا 100 درجه سانتیگراد ).

9-1-2-4) شتابدهنده های تیورام :

از دیمر شدن مولکولهای تیو کربامات ها بدست می آیند، ترکیب اولیه آنها تترامتیلن تیورام دی سولفید (TMTD ) است. سایر شتابدهنده های این گروه از تغییر در گروه آلکیل و مقدار گوگرد آن بدست می آیند مشهور ترین آنها عبارتند از TMTM , TETD و MPTD .

این مواد باید تجزیه شوند تا فعالیتشان آغاز گردد، بنابراین شروع ولکانیزاسیون آنها آهسته تر می باشد.

* درسیستم های معمولی پخت سرعت شروع و خاتمه واکنش به ترتیب زیر افزایش می یابد TMTD , TMTM . MPTD, TETD, DPTT تیورام ها دراین سیستم در کنارMBT برای کائوچوهای مصنوعی که از فعالیت کمتری برخوردارند مانند IIR و EPDM استفاده می شوند.

* در سیستم های نیمه موثر پخت، معمولاٌ با سولفنامید ها ترکیب می شوند و پایداری مناسبی در برابر پدیده ریورژن ایجاد می کنند.

* در سیستم های موثر و بدون سولفور، می توانند بعنوان گوگرد دهنده بکار روند . مهمترین ماده برای این کاربرد TMTD می باشد.

بطورکلی شتابدهنده های این خانواده دارای استحکام کششی و خواص الاستیک مناسبی بوده وپدیده ریورژن محدود می شود و اثر لکه زایی ندارد.

9-1-2-5) شتابدهنده های دی تیوکاربامید سولفنامید :

از توسعه ساختمان دی تیوکربامات ها و سولفنامید ها بوسیله گودریچ بدست آمدند اولین محصولات تجاری آن OTOS و OTTBS می باشند. از خصوصیات آمیزه های تولیدی با آنها ولکانیزاسیون سریع، زمان شروع پخت طولانی با دانسیته اتصالات عرضی بالا که در برابر ریورژن مقاوم است . OTOS شدیدترین اثر هم افزایی را در کنارMBTS و OBTS را دارد.

9-1-2-6) شتابدهنده های گوانیدین :

مشهورترین شتابدهنده این خانواده دی فنیل گوانیدین (DPG) و دی ارتو – تولیل گوانیدین (DOTG) و ارتو تولیل بی گوانیدین(OTBG ) است. این مواد اغلب بعنوان شتابدهنده ثانویه بکار می روند. اگر تنها استفاده شوند دارای زمان ایمنی طولانی و سرعت پخت مناسب هستند . مقاومت ضعیف در برابر فرسودگی دارند. بیشتر با مرکاپتان ها استفاده می شوند. آمیزه های تولیدی با آنها خواص کششی و الاستیسیته خوبی دارند. اثر لکه زایی دارد و برای رابر هایNR,IR BR , SBR و NBR مناسب است اما برای IIR و EPDM کمتر مفید است.

9-1-2-7) شتابدهنده های آلدئید – آمین :

محصولات این گروه دامنه فعالیت گسترده ای دارند. قسمتی از این گروه به شتابدهنده های نسبتاٌ سریع تعلق دارند مانند محصول تراکمی بوتیر آلدئید و آنیلین (BAA) و یا هپتاآلدئید با آنیلین (HEXA) و قسمتی از این گروه به شتابدهنده های ضعیف تعلق دارند مانند هگزامتیلن تترا آمین (HMT)و تری کروتونیلیدین تترا آمین (TGT) .

9-1-2-8) شتابدهنده های تیو اوره :

محصولات ویژه ای برای ولکانش CR , EPDM و اپی کلروهیدرین ها می باشند . قدیمی ترین شتابدهنده در این گروه دی فنیل تیو اوره یا تیو کاربانیلید (DPTU) می باشد. اتیلن تیو اوره (ETU) ، 2- مرکاپتوایمیدازولین و دی اتیلن تیواوره (DETU) و آنتی اکسیدانت 2- مرکاپتوبنزو ایمیدازول (MBI) از این خانواده هستند.

9-1-2-9) شتابدهنده های دی تیو فسفات :

زینک دی بیوتیل دی تیو فسفات (ZDBP) و دی ایزوپروپیل دی تیو فسفات مس (CuIDP) و آمونیوم دی تیو فسفات ها از این خانواده هستند . رفتار آنها بسیار شبیه دی تیو کربامات ها بوده و می توانند جایگزین آنها شوند ، البته کندتر از آنها عمل کرده و از نظر اقتصادی نیز به صرفه نیست . در EPDM بجای دی تیوکربامات ها ترجیح داده می شود زیرا شکفتگی روی سطح محصول محدود می شود و از تشکیل نیتروز آمین های سمی نیز جلوگیری می شود.

9-1-3 ) فعال کننده سیستم پخت :

به همراه شتابدهند های آلی استفاده از فعال کننده های آلی و یا معدنی برای دستیابی به پتانسیل و کارایی کامل آنها ضروری است اکسید روی مهمترین افزودنی این گروه می باشد بغیر از آن می توان از اکسید منیزیم در کلروپرن و یا PbO و Ca(OH)2 نیز استفاده کرد .

سیستم الاستومر– گوگرد– شتابدهنده– اکسید روی با افزایش یک اسید چرب ( اسید استئاریک ) فعال می شود .

فعال کننده های بازی زمان ولکانیزاسیون را کاهش می دهند و خواص استحکامی آمیزه پخت شده را بهبود می دهند.اسید های چرب و نمک های نها فرایند پذیری بهتری ارائه می دهند و پخش فیلر و مواد شیمیایی در فاز الاستومر را بهبود می دهند.

9-1-4 ) تاخیر انداز های ولکانیزاسیون :

اغلب باید زمان شروع ولکانیزاسیون را به تاخیر انداخت تا ایمنی کافی برای فرایند پذیری آمیزه ایجاد شود . مشهورترین تاخیر انداز CTP (PVI) است که منحنی را دستخوش تقدم و تاخر موازی می کند و هیچ گونه تاثیری بر روی سرعت پخت ندارد.

منبع:کویرتایر